Introducción

Las piezas de metal siempre se fabrican con tecnología de fundición a la cera perdida, sin embargo, existe el problema del costo de moldeo. Para producir piezas metálicas de gran tamaño a muy bajo costo, aplicamos tecnología FDM para crear patrones moldeables, que no pueden crearse mediante técnicas de fabricación tradicionales con diversas características. En este artículo, explicaremos los beneficios de los patrones FDM y cuándo aplicar este proceso sobre tecnologías alternativas como DMLS o CNC.

Fabricación de piezas de metal

En la producción de piezas de metal de bajo volumen, fundición de inversión, Mecanizado CNC y DMLS son todas tecnologías viables. A continuación resumimos las ventajas de cada método de fabricación. Es fundamental notar que las geometrías de las piezas finales determinan qué método es el más adecuado, esta es una guía general para la toma de decisiones.

Tecnologías de impresión 3D para piezas metálicas

DMLS

DMLS es una tecnología de fusión de lecho de polvo, se aplica ampliamente para producir piezas de metal con alta precisión dimensional. Esta tecnología es capaz de crear piezas con geometrías de diseño muy complejas. Su libertad de diseño anima a que sea adoptado por muchas industrias como la automotriz y la aeroespacial, donde la optimización del peso y el excelente rendimiento son fundamentales. DMLS puede producir piezas de una amplia gama de metales como aluminio y acero inoxidable, así como metales biocompatibles en densidad e industrias médicas como el titanio. Las principales limitaciones de DMLS son el alto costo, el tamaño de construcción pequeño y el largo tiempo de ejecución. Las piezas DMLS también necesitan estructuras de soporte para reducir la probabilidad de distorsión y deformación, y deben retirarse después de la impresión.

Fundición de inversión

La fundición de inversión aplica patrones de cera para crear moldes para fundición, tiene un quemado limpio sin residuos. Incluyendo el siguiente proceso:

- patrón impreso en 3D

- Montaje de moldes

- edificio de concha

- agotamiento

- Torrencial

- Rebajar

- Cortar

- Piezas terminadas

Para fundición de inversión de bajo volumen, el patrón normal se mecaniza a partir de bloques de cera mediante mecanizado CNC. Para series más grandes, los moldes de matriz se mecanizan fundiendo cera en la matriz. El moldeado es una inversión muy costosa ya que esta producción llevará mucho tiempo.

La impresión 3D se aplica regularmente junto con aplicaciones de fundición de inversión, para producir patrones a partir de materiales de fundición. La impresión 3D moldeable es común en las industrias dental y de joyería, el proceso normal es SLA. Esta tecnología de fotopolimerización en tina puede producir piezas con una superficie muy suave y detalles extremadamente finos. La principal limitación de SLA es el tamaño de construcción, alto costo para patrones grandes. Para piezas de metal más grandes, el FDM moldeable proporciona una solución rápida y rentable.

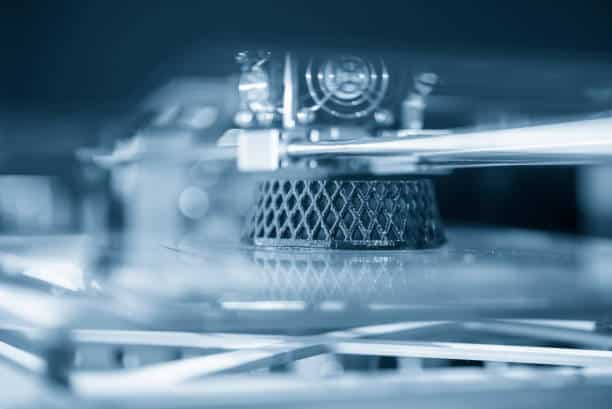

FDM calcinable

Para piezas de metal lager, ANS No es factible crear patrones, debido al alto costo de la resina y al tamaño de construcción limitado de las máquinas SLA. Calcinable FDM proporcionar una solución de bajo costo para la impresión rápida de piezas. FDM es una tecnología de extrusión de materiales que puede proporcionar una superficie lisa mediante el pulido de microgotas. Para satisfacer el requisito de fundición de inversión de alta calidad.

Existen muchas ventajas al aplicar FDM para patrones de microfusión.

- Bajo costo: FDM es el método más bajo de impresión 3D, que elimina el costo de las herramientas.

- Tamaño de construcción grande: las impresoras FDM tienen un tamaño de construcción más grande que las máquinas DMLS y SLA. Además, los materiales FDM son baratos, tienen más competencia que otras tecnologías una vez que aumenta el tamaño de las piezas.