Ha habido un aumento en el número de necesidades y aplicaciones industriales, lo que ha llevado a un aumento en la demanda de productos sofisticados y de alta calidad. Afortunadamente, los procesos de fundición se pueden dividir en varias subcategorías, cada una de las cuales puede producir productos complicados y precisos adecuados para un conjunto particular de usos y requisitos.

Es útil conocer tanto los beneficios como los inconvenientes de los diversos métodos de fundición antes de decidir cuál usar para satisfacer las necesidades de su proyecto de fabricación. Este artículo ofrece una introducción concisa a varios métodos de fundición, discutiendo sus ventajas y desventajas.

El procedimiento de fundición en breve

La fundición es un proceso de fabricación que consiste en verter metal fundido en un molde, lo que permite que se solidifique y se enfríe a temperatura ambiente. Esto da como resultado la producción de piezas de metal con la forma deseada. Independientemente de las dimensiones de los componentes que se produzcan, es capaz de crear piezas complicadas y sofisticadas.

Debido a que la fundición puede fabricar componentes metálicos isotrópicos en grandes cantidades, es un método apropiado para la fabricación en masa debido a su capacidad. Además, existen varias formas de fundición, cada una de las cuales se distingue de las demás por el tipo de material y molde que emplea para satisfacer las necesidades de un usuario en particular.

Hay muchos tipos de procesos de fundición

Hay muchos procesos distintos para la fundición, y cada tipo tiene un conjunto único de ventajas e inconvenientes que varían según los requisitos del usuario.

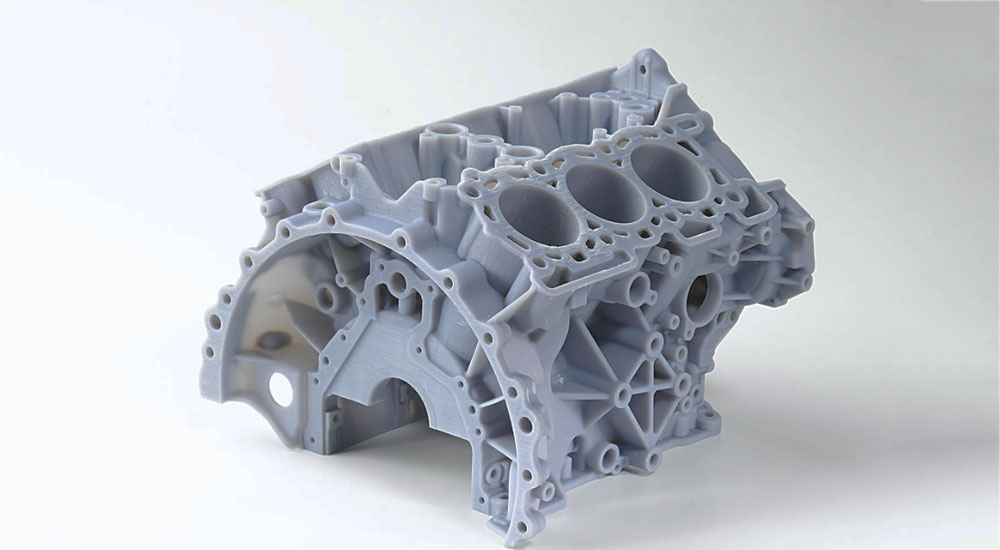

Proceso de fundición en arena

Se pueden moldear varias aleaciones de metales ferrosos y no ferrosos utilizando el método de fundición en arena. Los componentes de fundición de metal para automóviles, como bloques de motor, cabezas cilíndricas, cigüeñales, etc., son solo algunos ejemplos de productos que se benefician de su uso generalizado en unidades industriales para la producción en masa.

Se utiliza un molde construido con materiales a base de sílice, incluida arena natural o sintética, para proporcionar una superficie de molde uniforme para el procedimiento. La superficie del molde se divide en la parte superior superior y las mitades inferiores de arrastre. Se logra verter metal fundido en el molde y dejar que se enfríe en la forma deseada. El último paso en la fundición de metales es eliminar el exceso de material y terminar el producto final.

Conozca los beneficios y los inconvenientes a continuación.

ventajas:

- Relativamente barato con respecto a los costos de producción, particularmente en la producción a pequeña escala

- Fabricación de piezas grandes

- Puede fundición de hierro y aleaciones no ferrosas

- Reciclable

- Mecanizado de metales con puntos de fusión elevados como el titanio y el acero

Desventajas:

- Menor nivel de precisión en contraste con otras alternativas

- No apto para piezas con especificaciones predeterminadas de tamaño y peso

- Los productos fabricados en este proceso tienen un acabado superficial rugoso.

Fundición a presión por gravedad

La fundición a presión por gravedad, también caracterizada a menudo como fundición en molde permanente, es un método de fabricación de metales y aleaciones metálicas mediante la reutilización de moldes compuestos de metales como acero, grafito y otros materiales similares. Esta fundición de metal puede producir varios artículos, incluidos engranajes, cajas de cambios, accesorios de manguera, ruedas, pistones de motor, etc.

Durante el proceso, se utiliza la gravedad para facilitar el vertido de metal líquido directamente en la cavidad del molde. El troquel puede estar inclinado para gestionar el llenado, lo que da como resultado una mayor cobertura. Una vez que se ha dejado enfriar el metal fundido, se forman los productos dejándolos solidificar dentro del molde. Las aleaciones de plomo, aluminio, zinc y magnesio, así como ciertos bronces y hierro fundido, son más fáciles de fundir gracias a este método.

A diferencia de otros procedimientos de fundición a presión, este utiliza un método de abajo hacia arriba para llenar el molde. Con este método se logra una mayor velocidad de fundición que con la fundición en arena. Sin embargo, el elevado precio se atribuye principalmente a los moldes metálicos necesarios para la producción.

Conozca los beneficios y los inconvenientes a continuación.

ventajas:

- Mayor calidad superficial de los productos debido a la rápida solidificación

- Productos fabricados con tolerancia estrecha y alta precisión.

- Mayor productividad, menor costo y tiempo de producción gracias a los moldes reutilizables

- Los productos fabricados tienen mejores propiedades mecánicas.

Desventajas:

- Es un desafío moldear objetos que requieren formas complejas.

- Mayores costos de fabricación de moldes.

- Se puede dejar una abolladura en el producto cuando el mecanismo de expulsión retira la fundición del molde.

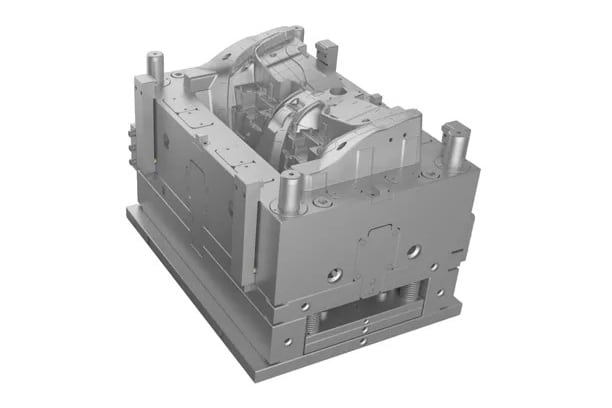

Fundición a presión

Hay dos métodos de fundición a presión. Tanto la fundición a presión a baja como a alta presión son ejemplos de este proceso. La fundición a presión a alta presión ha ganado popularidad para la fabricación en masa de geometrías complicadas que requieren una gran precisión. Por otro lado, la fundición a presión a baja presión es el método de elección para la producción en masa de componentes grandes y simples.

Los metales no ferrosos y las aleaciones, incluidos el zinc, el estaño, el cobre y el aluminio, se introducen a alta presión en un molde reutilizable cubierto con lubricante en este método de fundición de metales. Es necesario mantener alta la presión durante el procedimiento de inyección rápida porque evita que el metal se endurezca. Como último paso, se realiza la extracción y el acabado de la fundición para eliminar cualquier residuo persistente.

El llenado del molde es donde divergen la fundición a presión y la fundición a presión por gravedad. A diferencia de la fundición a presión por gravedad, la fundición a presión emplea presión e inyecta metal fundido directamente en una matriz de metal. Luego, el metal líquido se enfría rápidamente para hacer el producto terminado.

Conozca los beneficios y los inconvenientes a continuación.

ventajas:

- Tolerancia dimensional estrecha y alta precisión

- Gran calidad del producto y alta eficiencia.

- Menos necesidades de mecanizado posterior a la fundición

- Innecesario para la sustitución del troquel.

Desventajas:

- Mayores costos de herramientas

- Solo útil para materiales no ferrosos

- No es ideal para piezas estructurales ya que las propiedades mecánicas de los productos son difíciles de determinar

- Una mayor inversión de capital debido a la configuración completa

Fundición de inversión

La fundición a la cera perdida, también llamada fundición a la cera perdida, es el método de hacer un molde de cerámica a partir de un patrón de cera combinando la cera con un agente fundente y un aglutinante. Una vez que el molde está listo, se vierte metal fundido en él para crear piezas fundidas. Los productos de fundición de metal, como engranajes, baúles de bicicletas, discos de motocicletas y piezas de repuesto para máquinas de granallado, pueden fabricarse mediante fundición de inversión. Tenga en cuenta que es un método costoso y laborioso que se puede utilizar para la producción en masa o fundiciones complicadas.

Conozca los beneficios y los inconvenientes a continuación.

ventajas:

- Ideal para producir piezas que necesitan paredes delgadas, alta calidad superficial y mayor complejidad

- Disminución de las necesidades de mecanizado posterior a la fundición.

- Útil para fundir aleaciones difíciles de fundir como acero delgado, acero inoxidable, etc.

- Puede lanzar productos con ángulos de 90 grados

Desventajas:

- Mayores costos de mano de obra

- Ciclo de producción más largo

- Mayores costos de fabricación de moldes.

- Nuevos requisitos de molde para crear patrones de cera para cada ciclo de fundición

Fundición de yeso

La fundición de yeso es bastante similar a la fundición en arena, con la principal diferencia de que el molde se crea utilizando un compuesto de yeso de París. La conductividad térmica y la capacidad calorífica reducidas del yeso significan que enfría el metal más lentamente que la arena, lo que permite una mayor precisión, incluso en el caso de componentes de sección transversal estrecha. Sin embargo, no puede manejar el calor de los materiales ferrosos a altas temperaturas.

En particular, el método de fundición con molde de yeso puede producir piezas fundidas de tan solo 30 gramos y de hasta 45 kg. La siguiente figura muestra esta técnica con un componente fundido con un espesor de sección de 1 mm.

Conozca los beneficios y los inconvenientes a continuación.

ventajas:

- Alta precisión dimensional

- Acabado superficial liso

- Capacidad para moldear formas complejas con paredes delgadas

Desventajas:

- Costos de producción más altos que la mayoría de las operaciones de fundición

- Es posible que sea necesario reemplazar el material de moldeo de yeso con frecuencia.

- No factible para materiales de alto punto de fusión.

- A diferencia de la fundición en arena, el material utilizado es inestable

Fundición centrífuga

La fundición centrífuga, que a menudo se denomina fundición rotativa, es un procedimiento que utiliza fuerzas centrífugas para fabricar piezas cilíndricas para su uso en entornos industriales. En este método de fundición de metal, el metal fundido se vierte en una matriz giratoria que se ha calentado antes de que comience el proceso. Cuando la matriz está bajo mucha presión, las fuerzas centrífugas ayudan a distribuir el metal fundido por toda la matriz.

La fundición centrífuga verdadera, la fundición semicentrífuga y la fundición centrífuga vertical son los tres tipos de fundición centrífuga. En la fundición centrífuga verdadera, solo se llena la mitad del molde, mientras que en la fundición semicentrífuga, se llena todo el molde. Sin embargo, en la fundición centrífuga verdadera, el metal fundido se adhiere a las paredes laterales debido a la rotación constante. La fundición centrífuga vertical, por otro lado, emplea el moldeo dirigido de la misma manera que lo hace la fundición centrífuga verdadera.

Los cilindros y otras formas giratorias son resultados comunes de la fundición centrífuga: elementos como cojinetes de casquillo, anillos de pistón, placas de embrague, camisas de cilindro, etc. Los defectos del metal, como orificios de soplado, encogimiento y bolsas de gas, se pueden minimizar vertiendo desde el centro del molde. . Desafortunadamente, no todas las aleaciones de metal se pueden usar con este método.

Conozca los beneficios y los inconvenientes a continuación.

ventajas:

- Menos desperdicio y mayores rendimientos de producción

- Fundición de alta densidad prácticamente sin defectos

- Facilitar la fabricación de piezas fundidas de metal compuesto de cilindro y manguito

- No hay necesidad de elevadores y puertas

Desventajas:

- Necesidad de mayores inversiones

- Altos costos de mano de obra calificada

- Limitado a la producción de piezas con formas específicas

Fundición de espuma perdida

Al igual que la fundición de inversión, el proceso de fundición de espuma perdida emplea un patrón de espuma en lugar de uno de cera. El recubrimiento con cerámica refractaria ocurre después de que se produce el patrón y puede lograrse mediante inmersión, recubrimiento, aspersión o cepillado. Luego, el producto se funde vertiendo metal fundido en un molde.

Este método se aplica a muchos materiales, incluidos el acero al carbono, el acero aleado, la aleación ferrosa, el hierro fundido aleado y muchos otros. Específicamente, el método de fundición por pérdida de espuma se utiliza para fabricar productos como carcasas de bombas, válvulas, accesorios y bocas de incendio.

La alta precisión y exactitud en la producción son solo dos de los muchos beneficios de la fundición de espuma perdida. No obstante, este método no es práctico para aplicaciones de bajo volumen debido a algunas limitaciones.

Conozca los beneficios y los inconvenientes a continuación.

ventajas:

- Fundición de alta precisión

- Disponible para diseño flexible

- Rentable para la producción a gran escala

- Limpiar producción

Desventajas:

- Altos costos de patrón para la producción a pequeña escala

- Múltiples procesos de producción conducen a un tiempo de entrega más lento

- Posible distorsión y daño del patrón como resultado de baja resistencia

Fundición al vacío

Por definición, la fundición al vacío es un método de fundición en el que la cavidad del molde se vacía a una presión de 100 bar o menos. El material fundido se vierte en la cavidad del molde dentro de una cámara de vacío para evitar que se formen burbujas de aire en el metal. Mientras se inyecta metal en la matriz, el drenaje de vacío de la cavidad de la matriz ayuda a mantener al mínimo los gases atrapados en la cavidad. El siguiente paso es endurecer el metal en una cámara antes de ser desmoldado.

Los sectores automotriz, aeroespacial, eléctrico, marítimo, de comunicaciones y otros son solo algunos de los muchos que utilizan regularmente el método de fundición a presión al vacío. Por lo tanto, los elementos de la carrocería del automóvil y los componentes estructurales del chasis son solo dos ejemplos de lo que se puede fabricar utilizando esta técnica.

Conozca los beneficios y los inconvenientes a continuación.

ventajas:

- Propiedades mecánicas mejoradas y calidad superficial mejorada de fundición a presión

- Ideal para la fabricación de productos con paredes delgadas

- Permite que los productos sean soldados y tratados térmicamente.

- Perfecto para la producción de lotes pequeños.

Desventajas:

- Altos costos de herramientas.

- El molde utilizado en el proceso no es duradero.

- Posibles problemas de vacío

estrujar fundición

La fundición por compresión, también conocida como forja líquida, es un método de formación de metal híbrido que combina la forja en matriz y la fundición en moldes permanentes en un solo paso. Durante este procedimiento, una cierta cantidad de aleación de metal fundido se introduce en una matriz. Luego se usa presión para moldear el material en la configuración deseada. Después de eso, el componente metálico se calienta a una temperatura superior a su punto de fusión y se retira de la matriz.

La fundición a presión, en particular, es un método de fundición que promete su uso en la producción de componentes críticos para la seguridad de los sistemas de automóviles. Por ejemplo, los marcos del chasis, los soportes, los nodos, las juntas del marco espacial y los muñones de dirección frontales de aluminio son ejemplos de componentes críticos para la seguridad.

Las ventajas de la fundición y la forja se unen en esta particular fundición de metales. Por ejemplo, el uso de alta presión durante el proceso de endurecimiento ayuda a evitar la contracción y la porosidad. Por otro lado, debido a las necesidades de herramientas especializadas, este método de fundición no es tan popular para la producción en masa como otros métodos de fundición.

Conozca los beneficios y los inconvenientes a continuación.

ventajas:

- Evita defectos internos como agujeros de contracción, poros, etc.

- Acabados superficiales lisos

- Evitar grietas de fundición

- Prevenir el desperdicio de materias primas.

- productos de alta resistencia

Desventajas:

- El proceso general es largo y necesita un control de precisión.

- La geometría de la pieza es menos flexible.

- Baja productividad

Audiciones continuas

Como dice su nombre, permite la fabricación en serie de perfiles metálicos de sección constante. Este método de fundición en particular se usa a menudo en la fabricación de barras de acero. Además, la colada vertical produce coladas semicontinuas como palanquillas, lingotes, barras y otros elementos similares.

Durante este procedimiento, el metal fundido se vierte a una velocidad predeterminada en un molde abierto que se ha enfriado con agua. Este molde está diseñado para permitir que se desarrolle una superficie de metal sólido sobre el metal líquido en el centro del molde. Por lo tanto, la solidificación del metal tiene lugar de afuera hacia adentro. Tan pronto como se completa este procedimiento, las hebras de metal pueden retirarse del molde de manera continua. Se pueden usar cizallas mecánicas o sopletes de oxiacetileno en movimiento para cortar longitudes de artículos que se han predeterminado de antemano.

Los productos elaborados mediante el proceso de colada continua suelen ser gruesos, homogéneos y constantes en su conjunto. Su uso está restringido a las aplicaciones anteriores.

Conozca los beneficios y los inconvenientes a continuación.

ventajas:

- Amplio rango de dimensiones de piezas de fundición

- Desperdicio de material reducido

- La producción constante da como resultado costos reducidos

Desventajas:

- La contracción de la línea central puede ocurrir cuando no hay un enfriamiento continuo de los moldes.

- Alta inversión inicial y gran espacio para las instalaciones

- Fundir solo formas simples con una sección transversal constante

Moldeo de concha

El proceso de fundición conocido como moldeado en cáscara utiliza moldes desechables. Es bastante similar al procedimiento de vaciado con arena, excepto que la cavidad del molde está formada por la cáscara de arena que se ha endurecido en lugar de un matraz de arena. La arena empleada es de un tamaño de grano más fino que la arena utilizada en el proceso de fundición en arena. Se combina con una resina para someterse a un tratamiento térmico y poder solidificarse en la cáscara que rodea el patrón.

El moldeo de carcasa se utiliza para fabricar diversos artículos industriales, como cajas de engranajes, bielas, botes pequeños, capós de vehículos, culatas, árboles de levas, cuerpos de válvulas, etc.

Los productos de fundición tienen un acabado superficial de alta calidad y dimensiones precisas. Sin embargo, las piezas que se pueden moldear con este método están restringidas en tamaño y peso.

Conozca los beneficios y los inconvenientes a continuación.

ventajas:

- No hay requisitos para más mecanizado

- Permite la fundición de piezas complejas con paredes delgadas

- Bajo requerimiento de mano de obra calificada

Desventajas:

- No es ideal para la producción de bajo volumen

- El tamaño y el peso de la pieza son limitados.

- Altos costos de fundición grande debido al patrón de metal especial

Los pasos fundamentales de varias producciones de casting

Los procesos de fundición a menudo consisten en una serie de pasos fundamentales, como la creación de un patrón y un molde, la elección de las aleaciones metálicas para verter y, por último, el acabado del componente fundido.

Haciendo patrones

Al desarrollar un patrón, primero es necesario definir la forma que tomará el molde. La cera, la arena, la resina e incluso la madera son algunos de los materiales que se utilizan para este fin.

Fabricación de moldes

En un paso posterior, existe la necesidad de producir varios moldes que puedan usarse para la fundición. Se puede usar arena, yeso o una capa de cerámica para crear un molde que solo se usa una vez. Cada uno de estos enfoques de producción no es como los demás. También se puede usar un horno para quemar patrones formados con espuma o cera.

Elija aleaciones de metal

Dependiendo de las propiedades deseadas, la fundición se puede hacer con aleaciones ferrosas o no ferrosas. Las aleaciones son un tipo de composición química de elementos con cualidades mecánicas que son óptimas para las aplicaciones de fundición en las que finalmente se utilizarán. Algunos ejemplos de aleaciones ferrosas son el hierro maleable, el hierro gris y el acero. Por el contrario, los metales no ferrosos comprenden elementos como el bronce, el cobre y las aleaciones de aluminio.

Derretir y verter la aleación

Después de elegir las aleaciones metálicas, el metal se vierte en el molde. Se coloca una pieza de metal sólido encima de un crisol y se calienta sobre una llama abierta o en un horno hasta que se derrita. El metal fundido se puede verter directamente del crisol en un molde más pequeño. Sin embargo, es posible que sea necesario transferir el metal a una cuchara más grande antes de verterlo en el molde para fundiciones más grandes.

Refinamiento

Una vez solidificada la fundición, se puede retirar el producto y darle un acabado metálico final. El restregado o el mecanizado para eliminar el material de desecho más voluminoso son otros dos métodos que se utilizan durante el proceso de acabado.

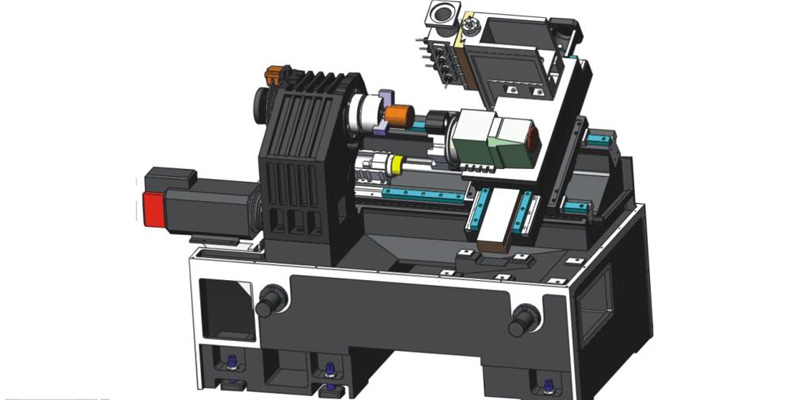

Trabajando con Runsom para resolver sus necesidades de casting

Es esencial elegir el enfoque adecuado para la fundición y el nivel adecuado de competencia para sus productos. Runsom pone a disposición un equipo de ingenieros calificados con una gran experiencia en varios servicios de fundición, que incluyen servicios de fundición a presión, servicios de fundición al vacío, y servicios de moldeo por inyección también se ofrecen para satisfacer diversas demandas. Estamos en una mejor posición para brindarle asesoramiento y responder a cualquier pregunta o inquietud que pueda tener debido a la experiencia de nuestro equipo operativo.

Simplemente envíe sus archivos y dibujos CAD en línea y obtendrá una cotización rápida dentro de las 24 horas para saber cuán increíble es nuestra capacidad de lanzamiento.

Otros artículos que te pueden interesar: