Es fundamental tener una sólida comprensión de los fundamentos de la tecnología antes de decidir si utilizar o no un nuevo método de fabricación. Es decir, debes familiarizarte con qué es, cómo funciona y los diferentes beneficios que ofrece. Los fundamentos de la fabricación de chapa metálica se discutirán en este artículo. Arrojaremos algo de luz sobre este método de producción de metal, que tiene múltiples aplicaciones en diferentes sectores.

¿Qué es la fabricación de chapa?

Fabricar objetos y estructuras a partir de láminas de metal planas es a lo que nos referimos cuando hablamos de fabricación de láminas de metal. La creación de varios componentes y piezas a partir de múltiples láminas metálicas suele ser el objetivo final de los procesos utilizados para tratar las láminas metálicas. Debido a esto, es beneficioso concebir este procedimiento de conformado de metales no como un proceso de fabricación especial, sino como una colección de diferentes técnicas de conformado.

Estos procesos a menudo colaboran para generar con éxito el componente necesario. Cortar, doblar, estampar, punzonar, soldar y terminar son los procesos fundamentales involucrados en fabricación de productos de chapa. Dentro de poco, entraremos en los detalles de cada uno de estos métodos.

La fabricación con chapa se puede aplicar a varios tipos de metal. Componentes que consisten en aluminio, acero & acero inoxidable, cobre y latón son solo algunos de los productos de chapa fabricados en nuestras instalaciones. Debido a la prevalencia del proceso de fabricación, es bastante improbable que pase el día sin interactuar con un producto producido con láminas de metal. Puede encontrar estas cosas en casi todas partes. Pueden tomar la forma de grandes electrodomésticos o componentes más pequeños como soportes o carcasas.

Una guía paso a paso para el proceso de diseño de chapa metálica

Es común que las personas no comprendan los procedimientos fundamentales involucrados en la fabricación de láminas de metal. Cuando falta información esencial, puede ser un desafío formular necesidades y expectativas para un proyecto basado en la realidad. Los métodos para procesar láminas de metal a veces implican una serie de etapas, cada una de las cuales requiere la participación de un conjunto diferente de especialistas y equipos especializados.

Los siguientes pasos constituyen todo el proceso de diseño para la fabricación de metal:

El concepto

Cada paso del prototipo rápido comienza con un concepto, y el diseño de la hoja de metal no es diferente. Comienza con ideas fundamentales sobre lo que quieres lograr como diseñador. Puede anotar estas ideas en un esquema preliminar para establecer criterios realistas para su proyecto. También puede requerir la creación de un modelo tridimensional del componente de chapa buscado. El modelo a menudo incluirá especificaciones como espesores de pared, curvaturas de plegado, orientaciones de orificios, tolerancias de plegado y más.

Creación de dibujos de ingeniería

Una vez terminado un modelo 3D, el siguiente paso en el proceso de fabricación es desarrollar los dibujos necesarios. La creación de planos es esencial para que los ingenieros los completen antes de que pueda comenzar cualquier trabajo. A partir de estos planos, se determinarán los requisitos de la chapa que se requerirá para producir los primeros dibujos.

El taller de máquinas trabajará a partir de los dibujos que se han proporcionado. Los dibujos suelen contener todos los detalles necesarios para la fabricación, como la elección de los materiales y el acabado de la superficie, entre otros.

Análisis de la Capacidad de Fabricación

Además de los cálculos relacionados, los dibujos serán cotejados para verificar que cumplan con los requisitos y criterios. Seguir un enfoque DFM ayuda a concentrarse en perfeccionar los diseños y reducir potencialmente el número de piezas. Un análisis de este tipo aconseja estandarizar componentes para su uso en diversas aplicaciones.

Los ingenieros también tendrán una mejor comprensión de cómo crear diseños que sean lo suficientemente simples como para construirlos fácilmente. Una vez que se complete el estudio de capacidad de fabricación, habrá un diseño de taller finalizado con cálculos detallados de tensión, niveles de tensión y restricciones de carga. El procedimiento de fabricación de chapa se decidirá en base a la información allí accesible.

El desarrollo de un prototipo

Después de crear un modelo de diseño de chapa, los ingenieros pasan por varias operaciones para preservar la integridad geométrica del componente. Cortar, doblar, estampar, perforar y soldar son ejemplos de estos procesos. La aplicación de tratamientos superficiales al prototipo recién producido también puede aumentar el valor estético. Es fundamental completar cada una de estas etapas en la secuencia. Suponga que se apresura a seguir los pasos del proceso u omite alguno de ellos. En ese caso, la calidad y la consistencia del producto terminado pueden verse afectadas.

Evaluación de un prototipo

Tras el desarrollo del prototipo, los clientes lo evaluarán para confirmar que satisface sus necesidades. Es posible que la prueba también implique el uso de dichos componentes en entornos realistas. Además, las opiniones de los usuarios sobre los productos pueden incluirse en el proceso de revisión.

Producción a Gran Escala

Para que un prototipo entre en la fabricación a gran escala, primero debe someterse a una serie de pruebas y satisfacer ciertas especificaciones.

Técnicas para la Fabricación de Chapa

Es crucial comprender las diversas técnicas de fabricación de láminas de metal disponibles para comprender completamente el proceso de formación de múltiples componentes utilizando láminas de metal. Los procedimientos de procesamiento de láminas de metal hacen que la transformación de láminas metálicas bidimensionales en piezas tridimensionales y funcionales. La siguiente lista contiene las técnicas más populares para el tratamiento de chapas.

Corte

El corte se realiza a menudo como la etapa inicial en la fabricación de láminas de metal. El corte de la chapa está incluido en este proceso, como se desprende del nombre de la actividad. En otras palabras, el proceso de fabricación comienza con una hoja de metal rectangular. Después de eso, el material se corta a medida de acuerdo con el diseño del componente proporcionado por el cliente. El corte de láminas de metal se puede lograr de varias maneras diferentes.

Por ejemplo, una cizalla es una herramienta útil para cortar láminas de metal. Esto se debe a que emplea fuerzas de corte para cortar. Cortar, perforar y cortar son los tres enfoques distintos para llevar a cabo este corte. Por otro lado, los fabricantes también pueden cortar sin necesidad de cizallas. Cuando se trata de proyectos industriales que necesitan un corte preciso y plazos de entrega más cortos, este es el método que mejor funciona.

Estampado

El estampado es un proceso de formación en frío en el que las piezas planas de metal se transforman en varias formas mediante una acción de prensado. El procedimiento requiere la utilización de una herramienta y un troquel, los cuales, cuando se someten a un impacto, alteran la forma del metal aplicando presión de corte.

Dentro del ámbito de la fabricación de láminas de metal, el estampado es una frase más general. Incluye doblado, punzonado y estampado, así como otros procesos. El rebordeado también forma parte de él, lo que implica deslizar la lámina de metal de manera que se hagan rebordes.

Doblado

El doblado de chapa es otra fase importante en el proceso de producción. Doblar las láminas de metal es de lo que se trata este proceso, como su nombre indica. La lámina de metal es doblada por fabricantes de metal que utilizan una variedad de maquinaria y herramientas, incluidas prensas plegadoras, equipos de laminación y otra maquinaria. Las formas estándar como curvas en U y curvas en V están formadas por los conjuntos de equipos utilizados.

El doblado es un procedimiento un tanto difícil que requiere un fabricante con un alto nivel de experiencia, aunque para el ojo inexperto puede parecer bastante fácil. El fenómeno conocido como “retroceso elástico”, que ocurre cuando un objeto de metal que ha sido doblado intenta volver a su forma plana original, es el principal culpable de este fenómeno. Para que los operadores resuelvan esta dificultad con la fabricación de láminas de metal, deben doblar en exceso el componente para que su ángulo de recuperación elástica coincida con el ángulo que desean.

Puñetazos

El punzonado es un método utilizado para producir agujeros en una lámina de metal. Este enfoque utiliza una combinación de punzón y matriz (hecha de un metal duro). Los materiales usan fuerza de corte para perforar agujeros en la hoja de metal. Después de eso, el troquel recoge el material de desecho generado por el orificio. También se puede hacer una muesca en la hoja de metal mediante punzonado.

Soldadura

Uno de los últimos pasos en la fabricación de chapa es el proceso de soldadura. La función fundamental de fusionar muchas piezas de metal en una sola unidad es la "soldadura de chapa". La soldadura revestida, la soldadura TIG y la soldadura MIG son algunos de los muchos tipos de soldadura que se pueden realizar.

Aunque sus métodos son distintos entre sí, los tres están destinados a unir piezas de metal calentando el borde del componente y luego agregando relleno. Crea una conexión metalúrgica entre los elementos, que los fusiona de forma más segura. La soldadura solo es necesaria cuando un producto consta no de una sino de dos o más piezas individuales.

Selección de materiales de fabricación de chapa

La ingeniería de chapa metálica hace uso de una variedad diversa de diferentes tipos de materiales. Es fundamental elegir la decisión más adecuada para su producto para garantizar la máxima calidad posible.

Su decisión debe basarse en el resultado que desea y en sus expectativas generales para ello en su conjunto. Los siguientes son ejemplos de materiales de chapa que se utilizan en la fabricación:

- Acero inoxidable: Tiene algunas opciones diferentes con respecto al tipo de acero inoxidable disponible. Pueden ser de acero inoxidable austenítico. Estos serían metales no magnéticos que incluyen cantidades significativas de níquel y cromo. Como resultado de su capacidad para resistir la corrosión y la maleabilidad, encuentran un uso generalizado. Por otro lado, el acero inoxidable ferrítico tiene una propiedad magnética. Funcionan bien en situaciones que no necesitan soporte estructural o son estéticas.

- Acero laminado en caliente: El acero creado a través de varias operaciones de laminación a temperaturas superiores a 1700 grados Fahrenheit se denomina acero laminado en caliente. Debido a su maleabilidad, los aceros de este tipo pueden moldearse fácilmente en trozos sustanciales.

- Acero laminado en frío: El acero que se ha laminado en frío es acero laminado en caliente que se ha sometido a un procesamiento posterior. Tienen una mayor tolerancia y brindan una experiencia más fluida en general.

- Acero prechapado: Los materiales de este tipo también se conocen como chapa galvanizada y reciben ese nombre. Están protegidos contra la oxidación por un revestimiento que se aplica durante la fabricación. Debido a su mayor flexibilidad, también facilitan tecnologías de procesamiento que requieren menos mano de obra para la chapa.

- Aluminio: Es otro material que se utiliza a menudo en entornos de producción. Tiene una gran relación fuerza-peso para algo de su tamaño. Además, tiene una amplia variedad de propiedades que le permiten cumplir con los requisitos previos de diversas aplicaciones.

- Cobre y Latón: Debido a que el latón contiene menos zinc, trabajar con latón es más sencillo. Los metales de cobre tienen naturalmente capas de óxido que sirven como barrera protectora contra la corrosión. Debido a sus apariencias visualmente agradables, ambos materiales son adecuados para su uso en elementos arquitectónicos.

Elección del acabado de superficie apropiado para la fabricación de láminas de metal

El acabado de superficies es un paso crucial adicional en el proceso de fabricación de láminas de metal a medida. Los tratamientos superficiales del metal ofrecen ventajas, tanto estéticas como realistas.

La lámina de metal puede tener una variedad de tratamientos de superficie aplicados, incluidos los siguientes:

- Chorro de arena: Esta técnica incluye el uso de proyectiles de alta velocidad para rociar arena u otros abrasivos sobre la lámina de metal para alisarla. Por lo tanto, imparte una textura mate a la hoja de metal para prepararla para el revestimiento.

- Pulido pulido: Esta técnica implica el uso de una rueda de tela para pulir la capa superficial, lo que finalmente da como resultado que el metal tenga una apariencia brillante.

- Recubrimiento en polvo: Es un proceso que incluye la pulverización de pintura en polvo directamente sobre la superficie del componente metálico. Después de esto, se crea una capa resistente al desgaste sobre el elemento horneándolo en un horno.

- anodizado: El proceso de anodizado de un componente le proporciona capacidades superiores de resistencia a la oxidación. Además, fortalece tanto la dureza de la superficie como su durabilidad.

- Películas químicas: Estos son tipos de recubrimientos que son conocidos por su alta conductividad y resistencia a la corrosión. El resultado de este procedimiento de recubrimiento es una superficie que tiene un brillo dorado y funciona mejor como base para la pintura.

Implicaciones del diseño en la fabricación de láminas de metal

Al modelar un componente de chapa metálica, algunas de las características de diseño más importantes que se deben tener en cuenta son las siguientes:

- Espesor de pared: Mantener un grosor uniforme en cualquier geometría es de suma importancia. Se necesitarán chapas de distintos espesores para fabricar geometrías con más de un espesor de pared. Como resultado, alinear y orientar las piezas puede dar resultados erróneos o requerir más tiempo.

- Radios de curvatura: El radio de curvatura interior de la chapa debe mantenerse en un valor mínimo equivalente al espesor del material. Debido a esto, será menos probable que ocurran distorsiones y desigualdades en los componentes finales. La rentabilidad del elemento y la alineación adecuada se aseguran manteniendo los radios de curvatura uniformemente en toda la sección.

- Asignación y deducción de curvas: El margen de plegado es la cantidad de material que se debe agregar a las longitudes reales de las piezas para ayudar a desarrollar un diseño plano. La deducción es lo contrario de la asignación por curvatura. El término "deducción de doblez" se refiere a la cantidad de material que debe restarse de la longitud de las bridas para lograr un diseño plano.

- Factor K: La relación entre el espesor del material y el eje neutro se denomina factor K. El factor K se utiliza en el proceso de chapa. Este número varía según las diferentes características físicas de los materiales utilizados y su espesor.

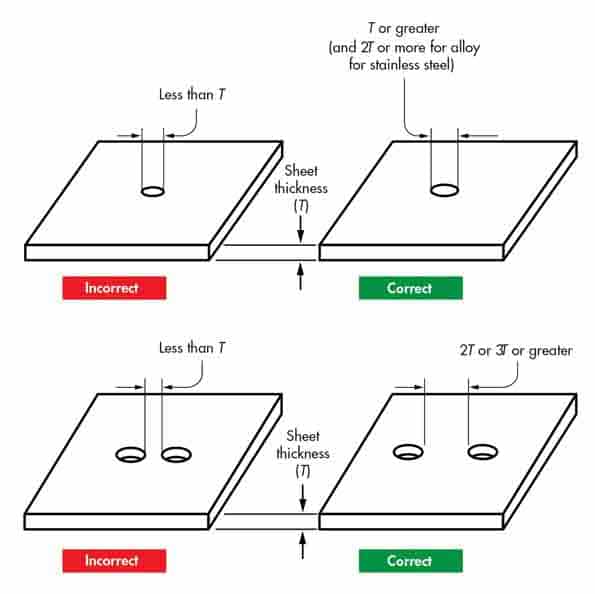

- Orientación de agujeros y ranuras: Ambos elementos son bastante esenciales por derecho propio. Se recomienda que el diámetro de los orificios o ranuras sea igual al espesor de la chapa. Además, los agujeros deben tener márgenes apropiados entre ellos. No deben colocarse de tal manera que los acerque demasiado al borde del material.

Dobladillos, muescas, lengüetas, espirales, filetes y avellanados son algunos de los otros efectos consecuentes que se deben considerar.

Algunos consejos de DFM para la fabricación de chapa metálica

Para crear componentes de manera más eficiente y efectiva, es esencial conocer algunas ideas de diseño útiles para la fabricación de chapa.

Al diseñar con láminas de metal, es fundamental describir con precisión los tamaños, la alineación y las posiciones de los orificios. Si los tamaños de los orificios son menores que el grosor de la lámina de metal, el proceso de pulido puede llevar más tiempo, la carga del punzón puede ser mayor y las rebabas pueden ser excesivas. Por ello, los diámetros de los agujeros deben ser mayores que el espesor de la chapa.

Además, el espacio entre agujeros debe ser al menos el doble del espesor de la chapa. En circunstancias en las que se deba ubicar un orificio cerca del borde, la distancia entre ese orificio y el borde debe ser igual al espesor de la lámina.

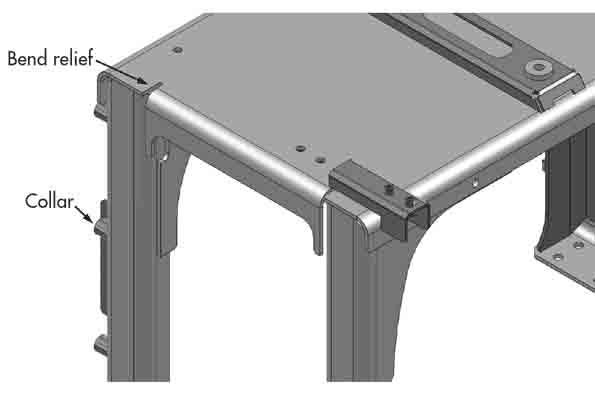

Los componentes de láminas de metal pueden reforzarse usando collares y alivio de flexión alrededor de las ubicaciones perforadas. Para evitar fracturas en piezas que incluyen lengüetas o lengüetas, las estructuras granulares son otro factor a considerar. Las orejetas no deben correr en una dirección paralela al grano. Como resultado, puede causar que la superficie se rompa. En cambio, deben alinearse perpendicularmente a la dirección del grano o algo menos de 45 grados en esa dirección.

Los espacios libres entre el punzón y la matriz deben mantenerse relativamente amplios para evitar que el punzón se desgaste demasiado rápido. Además, agregar cordones a las curvas y chaflanes a las esquinas hace que el material sea más rígido. Puede disminuir el impacto del efecto de recuperación elástica de esta manera. Mientras acuña a través de orificios acampanados, un objeto de chapa puede mantener su planitud y resistencia sin más trabajo.

Fabricación de chapa

Fabricar algo con láminas de metal combina aspectos tanto de la ciencia como del arte. Debido a la amplia variedad de sutilezas y métodos involucrados, es esencial trabajar con un fabricante de metal calificado en cada trabajo. Dado que tiene un conocimiento básico del diseño de chapa, debe subcontratar el resto del trabajo a una empresa profesional.

Servicios de fabricación de chapa personalizada en Runsom

runsom emplea tecnología de chapa para doblar, perforar y cortar metales de calibre estándar tanto para prototipos rápidos como para tiradas de producción de bajo a alto volumen. Lo que nos distingue de otros talleres de chapa convencionales es nuestra increíble capacidad y competencia en fabricación de chapa de piezas o componentes metálicos duraderos y de uso final junto con una amplia selección de materiales y acabados que se adaptan a sus necesidades.

Desde prototipos hasta ensamblajes y opciones de acabado, runsom siempre lo mantiene rastreable con su pedido y se concentra en cada detalle y asunto en los diseños de modelos, la experiencia del usuario en línea y cada etapa de producción.

Si desea designar una hoja de metal personalizada para sus aplicaciones, por favor Contáctenos o simplemente especifíquelo en su cotización de chapa.

Otros artículos que te pueden interesar: