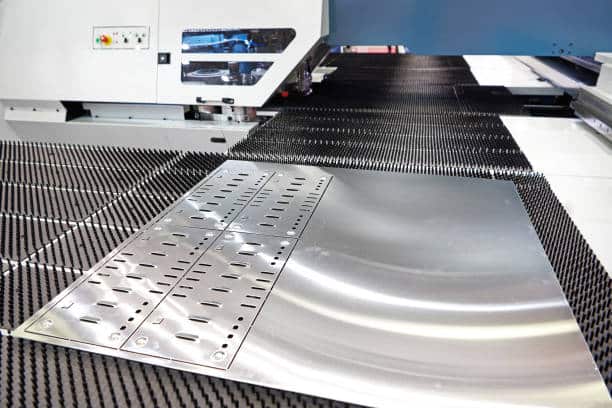

La fabricación de chapa metálica es un método muy versátil y rentable que se utiliza para fabricar piezas de metal. Sin embargo, al estar fabricado con algunas técnicas de fabricación, como conformado, punzonado, doblar y cortar, adicional post-procesamiento o acabado a menudo se requiere para mejorar las propiedades físicas o estéticas de las piezas fabricadas. Por ejemplo, los acabados de chapa de aluminio ofrecen durabilidad y propiedades antioxidantes.

Hay varios tipos de acabados de chapa metálica disponibles para las fabricaciones modernas de chapa metálica. Para simplificar el proceso, este artículo explorará 11 opciones de acabado de chapa metálica comunes y de alta calidad y brindará orientación sobre cómo seleccionar los acabados apropiados. ¡Empecemos!

11 tipos de acabados de chapa

Esta parte destaca 11 opciones de acabado comunes para piezas fabricadas con chapa. Sin embargo, las opciones enumeradas aquí no son completas y hay opciones adicionales disponibles. Runsom Precision puede ayudar cuando se trata de fabricación de chapa y soluciones de acabado.

1. Acabados superficiales estándar/tal como se mecanizaron

A acabado estándar se refiere a la ausencia de cualquier acabado hecho a la parte final. Este proceso se utiliza típicamente cuando el material base satisface los requisitos del entorno de aplicación. Por ejemplo, las piezas de acero inoxidable 316 utilizadas en ambientes corrosivos generalmente no requieren un acabado adicional, excepto el decapado y la pasivación, ya que el metal se adapta naturalmente bien a tales ambientes. Además, hay casos en los que la apariencia natural de una pieza se considera atractiva, lo que proporciona otra razón para no terminarla.

2. Galvanoplastia

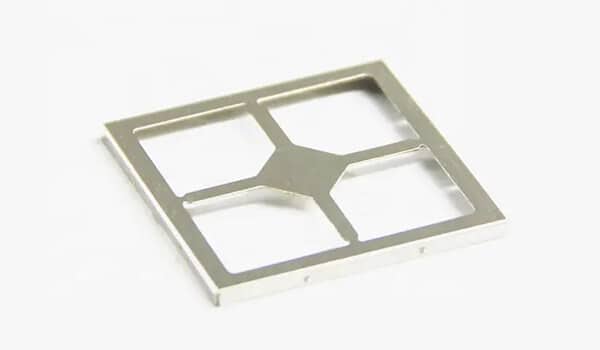

La galvanoplastia, también conocida como electrodeposición, es un método comúnmente utilizado para el acabado de láminas de metal. Implica depositar una fina capa de metal de sacrificio sobre la superficie de la pieza de chapa. Para lograr esto, el metal de sacrificio se coloca sobre el ánodo mientras que la pieza de chapa se coloca sobre el cátodo en presencia de un electrolito. Los dos metales están conectados por corriente eléctrica y unidos químicamente.

Hay varios materiales de galvanoplastia disponibles, cada uno de los cuales ofrece una combinación única de propiedades. En Runsom Precision, ofrecemos servicios de galvanoplastia para piezas de chapa en níquel, estaño y níquel químico. Es crucial tener en cuenta que cuando se usa galvanoplastia, las tolerancias de la pieza original deben considerar el espesor del recubrimiento final.

El proceso de galvanoplastia, según el metal de sacrificio utilizado, puede mejorar la conductividad de una pieza y hacerla más resistente a la radiación, lo que lo convierte en un método popular para producir escudos contra la radiación.

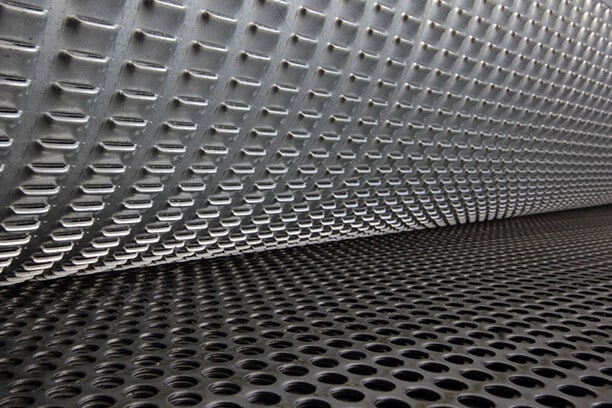

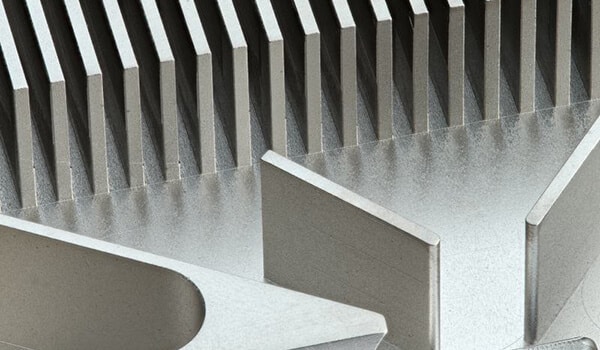

3. Granallado

Granallado es un proceso de acabado común utilizado en láminas de metal. Utiliza arena o perlas de vidrio como medio abrasivo, lo que lo hace menos duro que el chorreado de arena o granalla típico. Este método emplea una presión de aire más baja, lo que resulta en una menor remoción de material de la superficie de la pieza. El objetivo principal del granallado es eliminar las marcas de herramientas u otras imperfecciones antiestéticas, lo que da como resultado un acabado superficial uniforme. Además, el granallado puede ocultar la dirección de la veta en la lámina de metal, lo que lo hace beneficioso para crear una apariencia uniforme para las piezas de metal cortadas con láser.

Considerado como un acabado visualmente atractivo para láminas de metal, el granallado produce un acabado mate, lo que lo convierte en una opción popular para piezas de láminas de aluminio que exigen una alta calidad visual. El granallado se puede combinar con otros procesos de acabado según sea necesario. Este acabado es particularmente adecuado para piezas que requieren propiedades estéticas.

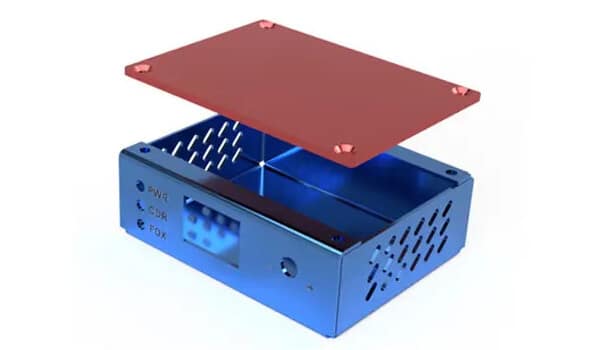

4. anodizado

El anodizado es un tipo de acabado de láminas de metal utilizado principalmente para aluminio y piezas de chapa de titanio. Implica el uso de un proceso electroquímico para establecer una capa resistente a la corrosión en la superficie de la pieza de chapa.

Durante el proceso de anodizado, la pieza de chapa se sumerge en un baño electrolítico ácido y se somete a una corriente eléctrica. La interacción de estos elementos convierte la superficie de la pieza de chapa en una capa de óxido anódico que se integra por completo en la superficie de la pieza.

El anodizado se puede clasificar en tres tipos principales, y cada tipo se divide en dos clases.

- Tipo I: este tipo es menos frecuente que los otros dos tipos y se utiliza principalmente en aplicaciones aeroespaciales para crear un revestimiento delgado pero altamente resistente a la corrosión.

- Tipo II: Se divide en Clase 1 y Clase 2, y genera una fina capa de óxido que se puede teñir en varios colores para lograr apariencias atractivas con buena resistencia a la corrosión. La Clase 1 denota recubrimientos sin teñir, mientras que la Clase 2 se refiere a recubrimientos teñidos. Si bien el negro es el color más utilizado para el anodizado tipo 2, también hay disponibles otras opciones de color, como transparente, azul, rojo, dorado, amarillo, naranja, verde y morado.

- Tipo III: este tipo produce una capa mucho más gruesa (alrededor de 2 a 4 veces más gruesa que el Tipo 2), lo que lo hace más resistente al desgaste que el Tipo 2 y al mismo tiempo proporciona el mismo nivel de resistencia a la corrosión. La clase 1 denota una capa dura clara, mientras que la clase 2 se refiere a una capa dura negra.

La anodización puede proporcionar una gama de acabado de la superficie colores. Es un proceso de acabado versátil utilizado en la producción de piezas mecánicas, instrumentos de precisión, componentes de aeronaves y automóviles, y muchos más.

5. Niquelado electrolítico

Como su nombre lo indica, se diferencia de otros métodos de recubrimiento en que utiliza un baño químico para recubrir la pieza en lugar de depender del efecto electrolítico para los materiales de recubrimiento.

Niquelado es un tipo de revestimiento que viene con diversos grados de contenido de fósforo, lo que puede mejorar la resistencia a la corrosión del revestimiento al mismo tiempo que disminuye su dureza y resistencia al desgaste. La ventaja significativa de este tipo de recubrimiento es que cubre uniformemente todas las superficies, incluso aquellas que son inaccesibles o difíciles de alcanzar con otros métodos de recubrimiento. En consecuencia, es uno de los acabados de fabricación más adecuados para piezas de chapa con formas complejas. Además, el niquelado no electrolítico se puede emplear en una gama más amplia de superficies metálicas. Este acabado también puede sufrir tratamiento térmico para mejorar sus propiedades mecánicas.

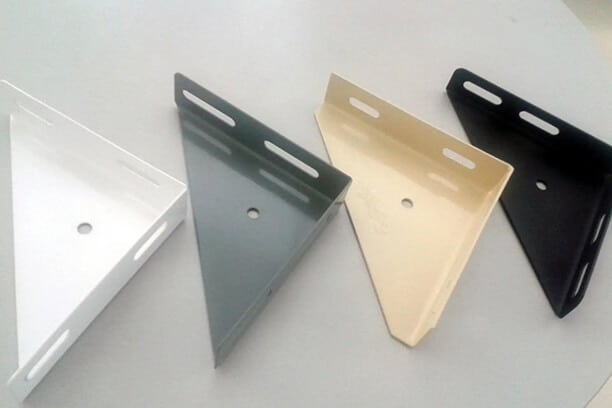

6. Recubrimiento en polvo

En comparación con otros acabados de fabricación para chapa, recubrimiento en polvo ofrece una de las más amplias gamas de colores disponibles. También puede crear diferentes acabados superficiales, incluidos acabados texturizados, brillantes, semibrillantes, metálicos y planos.

El recubrimiento en polvo es un proceso de procesamiento cosmético que implica la aplicación de pintura en polvo a la superficie de un material. En la fabricación de láminas de metal, la lámina de metal se hornea para que la pintura se adhiera a su superficie, lo que da como resultado una capa sólida que es resistente a la corrosión y al desgaste. Como tal, el recubrimiento en polvo supera a los métodos de pintura más convencionales debido a la creación de una capa resistente fuera del componente.

7. Pintura electroforética

Pintura electroforética, también conocido como e-coating, es un método para aplicar pintura a superficies metálicas utilizando una corriente eléctrica. Este proceso mejora la durabilidad de los productos al proporcionar una mejor protección contra la corrosión. Aunque es similar al recubrimiento en polvo, el e-coating ofrece beneficios únicos que lo distinguen.

El proceso de e-coating consiste en sumergir las piezas de chapa en una solución química que contiene resina epoxi, pasta y agua desionizada. Al aplicar un voltaje específico a la solución, el recubrimiento se adhiere al metal. Esta técnica precisa garantiza un grosor uniforme con una precisión de micrones en toda la superficie.

8. Chapado en oro y plata

La aplicación de recubrimientos de oro y plata a una pieza de metal implica utilizar un proceso de galvanoplastia.

El oro es un excelente conductor que también es resistente a la corrosión, el deslustre y la oxidación. Como resultado, es un recubrimiento ideal para contactos eléctricos. Además, el oro ofrece una excelente soldabilidad, lo que lo hace ideal para componentes electrónicos. Oro platino se clasifica en varios tipos y clases. Los tipos generalmente representan la pureza del oro utilizado en el enchapado, mientras que las clases se refieren a espesores.

baño de plata supera al chapado en oro en varios aspectos. Cuenta con mejor electricidad y es menos costoso que el chapado en oro. No obstante, las piezas de chapa son vulnerables a la oxidación al aplicar esta técnica, lo que eventualmente puede disminuir su conductividad eléctrica.

9. Revestimiento de película química

Recubrimientos de película química se conocen como revestimientos selladores, lo que significa que solo son capaces de proporcionar resistencia a la corrosión y no proporcionan ninguna resistencia adicional al desgaste. Sin embargo, los recubrimientos de película química ofrecen ventajas adicionales de preservar la conductividad eléctrica y promover la unión de la pintura y los recubrimientos en polvo al material base. Además, estos revestimientos pueden recubrirse posteriormente con acabados anodizados. A continuación se muestran las clasificaciones de los recubrimientos de película química:

- Tipo 1: este tipo no se usa con frecuencia porque contiene cromo hexavalente, un químico estrictamente controlado, que produce una capa dorada o marrón.

- Tipo 2: utiliza circonio, titanio o cromo trivalente, lo que da como resultado una capa transparente. Este es el recubrimiento de película química estándar utilizado en aplicaciones aeroespaciales y militares.

- Clase 1A: este tipo tiene como objetivo mejorar la resistencia a la corrosión del material base y, al mismo tiempo, servir como imprimación para pinturas decorativas o resistentes a la corrosión. Este recubrimiento suele ser más grueso que los recubrimientos de Clase 3.

- Clase 3: este tipo de recubrimiento está desarrollado para proporcionar una mayor resistencia a la corrosión sin afectar la conductividad eléctrica.

10. Pasivación

pasivación es un proceso de acabado superficial que implica someter acero inoxidable u otras aleaciones a una solución ácida para eliminar el hierro libre de la superficie, formando un metal “pasivo”.

Los elementos residuales alteran la reactividad de la superficie del metal, dando como resultado un acabado más resistente al óxido y la corrosión. Los procesos como la soldadura, el corte y el esmerilado pueden alterar la superficie de la lámina de metal mediante la introducción de materiales extraños, lo que hace que la siguiente operación recomendada sea la pasivación.

La pasivación puede mejorar la resistencia a la corrosión del metal. Sin embargo, para que el proceso sea exitoso, el metal debe limpiarse a fondo antes de la pasivación; de lo contrario, puede no ser efectivo. En algunos casos, el daño de la superficie durante procesos como el corte, el esmerilado o la soldadura puede provocar corrosión, por lo que puede ser necesaria la pasivación. Es posible que sea necesario volver a aplicar el proceso durante la vida útil de la pieza.

11. Electropulido

Electropulido, conocido como pulido electrolíticoEl pulido electroquímico o pulido anódico es un proceso de acabado electroquímico que elimina una capa delgada de material de una pieza metálica, principalmente acero inoxidable u otras aleaciones comparables. Es particularmente beneficioso al pulir y desbarbado piezas frágiles o de formas intrincadas. Este proceso puede disminuir rugosidad de la superficie hasta 50%, lo que da como resultado un acabado superficial suave y ultralimpio.

El electropulido se puede considerar como el reverso de la galvanoplastia. En lugar de agregar una capa delgada de iones metálicos cargados positivamente, emplea una corriente eléctrica para disolver una capa delgada de iones metálicos en una solución electrolítica.

Consejos para elegir la técnica de acabado de chapa exacta

No basta con tener conocimientos sobre acabados de chapa; también es crucial comprender cómo elegir el proceso de acabado adecuado. Tenga en cuenta las siguientes consideraciones para asegurarse de seleccionar la solución de acabado de chapa óptima:

Costo

El factor determinante para el tipo de acabado de chapa a utilizar es crucial. Examine todas las opciones disponibles en términos de precios antes de seleccionar la adecuada. Por ejemplo, el anodizado puede ser bastante costoso. Por lo tanto, es esencial comprender cómo equilibrar el costo y la calidad para obtener los mejores resultados.

Tipos de material de chapa

El proceso de acabado de chapa que puede utilizar depende del tipo de material con el que esté trabajando. Ciertos procesos de acabado de chapa solo son adecuados para materiales específicos. El anodizado, por ejemplo, solo es compatible con aluminio y titanio.

También es crucial tener en cuenta que los materiales tienen distintos niveles de dureza. El empleo de soluciones de acabado abrasivo como el granallado en chapas blandas puede dañar el componente.

Objetivo

Los acabados de chapa son ideales para mejorar las propiedades tanto estéticas como funcionales. Cada una de las soluciones de acabado mencionadas anteriormente es apta para uso estético, aunque en diversos grados. Del mismo modo, son para uso funcional, nuevamente en diversos grados. Por ejemplo, el acabado de chapas de acero inoxidable solo es necesario por motivos estéticos. Por otro lado, los acabados para chapa de aluminio se utilizan tanto con fines estéticos como funcionales.

Espesor del revestimiento

El grosor del recubrimiento también es una consideración importante al seleccionar los acabados superficiales de las láminas de metal. Una observación común entre las soluciones de acabado antes mencionadas es su dependencia del espesor del recubrimiento. Aquí hay algunos ejemplos de espesor de recubrimiento para los acabados anteriores:

- Según el tipo, el anodizado produce espesores que varían entre 0,5 µm y 150 µm.

- La galvanoplastia suele producir un espesor que oscila entre 5 µm y 25 µm.

- El recubrimiento en polvo generalmente produce un espesor que oscila entre 35 µm y 200 µm.

Tiempo del ciclo

Al seleccionar un proceso de acabado, es fundamental tener en cuenta la velocidad de producción. Se debe elegir una solución rápida de acabado de chapa si tiene un plazo ajustado. No obstante, es importante equilibrar esta consideración con la calidad, ya que una mayor calidad puede requerir más tiempo para la producción.

Conclusión

Hay varios acabados de superficie disponibles para la fabricación de láminas de metal, cada uno con sus efectos visuales y propósitos de aplicación únicos. Pueden proporcionar valor agregado como apariencia estética, durabilidad, resistencia a la corrosión y más. Sin embargo, las diferentes opciones de acabado superficial ofrecen diferentes propiedades, rendimientos y costos de procesamiento, y no todas son adecuadas para todos los metales. Por lo tanto, es fundamental tener en cuenta sus aplicaciones al seleccionar los acabados superficiales apropiados para sus chapas. Este artículo ha discutido 11 procesos de acabado de alta calidad y consideraciones para ayudarlo a seleccionar el exacto para sus proyectos.

Su solución de piezas de acabado y fabricación de chapa metálica: Runsom Precision

Runsom Precision tiene años de experiencia en fabricación de chapa y proporciona acceso a una amplia gama de técnicas de acabado de superficies de piezas fabricadas con chapa a través de nuestra amplia red de proveedores. Nuestros productos siempre se han diseñado para satisfacer los propósitos y necesidades específicos de nuestros clientes, lo que nos ha impulsado a mejorar continuamente nuestras técnicas de procesamiento de piezas de chapa. Solicite una cotización instantánea o directamente contacta a nuestros expertos ¡Este Dia!

Otros artículos que te pueden interesar: