¿Qué es el casting?

La fundición es un proceso de fabricación en el que se vierte un metal líquido en una cavidad de molde de una forma o tamaño específico. El proceso de producción generalmente implica esperar a que el metal líquido llame y se solidifique antes de obtener la fundición. Básicamente, el proceso de fundición incluye el siguiente proceso secuencial:

1.metal líquido

2.Llenado del molde

3. Contracción por enfriamiento y solidificación

4. Fundición

Tipos de procesos de fundición

Existen diferentes tipos de procesos de fundición, pero los más comunes incluyen:

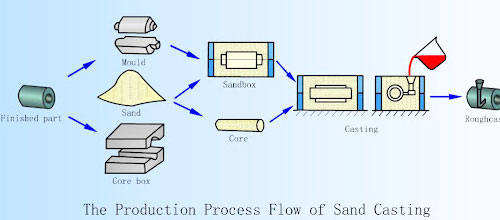

1. Fundición en arena

También se conoce como fundición moldeada en arena. Este es un proceso que implica la producción de piezas fundidas a base de moldes de arena. Las fundiciones en arena normalmente se producen en tipos especializados de fábricas llamadas fundiciones. Los materiales que se pueden obtener por fundición incluyen hierro, acero y la mayoría de las aleaciones no ferrosas.

Proceso Tecnológico de Fundición en Arena

- Coloque un patrón de molde en la arena. Cabe señalar que el patrón del molde influye directamente en el tamaño y la forma de la fundición.

- Configure el sistema de compuertas. Esto implica el uso de túneles y copas de vertido, es decir, "puertas" al molde. El sistema se utiliza para canalizar el molde fundido hacia la cavidad.

- Una vez que se configura el sistema de gating, puede eliminar el patrón de moho ya que ya no es relevante. La arena ya habría tomado su forma.

- El metal fundido debe verterse en la cavidad del molde.

- Espere hasta que el metal se enfríe. Entiende que diferentes metales toman tiempos diferentes.

- Rompe el molde para quitar el molde creado. Los patrones de moldes son versátiles y utilizables, a diferencia de los moldes reales.

Ventajas

- Bajos costos de operación

- Una amplia gama de uso

- Ideal para hacer formas complejas, especialmente aquellas con cavidad interna

Desventajas

- Un nivel más bajo de precisión dimensional.

- Las piezas fundidas tienen un acabado superficial más rugoso.

Usos: normalmente se aplica al cigüeñal, la culata y las piezas fundidas del bloque del motor automotriz.

2. Fundición a presión

Es un proceso de fundición de metal que implica forzar el metal fundido en una cavidad de montículo bajo alta presión. El líquido metálico se presiona a alta presión y a altas velocidades en una cavidad de molde de metal de precisión. Luego se deja enfriar y solidificar bajo presión para formar la fundición.

Proceso Tecnológico de Fundición a Presión

- El molde se prepara aplicando un lubricante a las paredes interiores del molde. Esto es importante para facilitar la eliminación del colado final y regular la temperatura.

- El metal fundido se inyecta en el molde de matriz. Cabe señalar que el molde debe sellarse y cerrarse eficazmente.

- La cavidad recién hecha se expulsa del molde después de que se haya enfriado.

- Se trata de un proceso de desmoldeo, lo que significa que cualquier chatarra se separa de la cavidad.

Ventajas

- Alta eficiencia de producción

- Ofrece buenos beneficios económicos e ideal para la producción en masa

- Los castings son de alta calidad.

Desventaja

- Las piezas de fundición a presión tienen baja plasticidad.

Usos: comúnmente aplicado en las industrias automotriz, de máquinas herramienta y electrónica.

3. Exprimir fundición a presión

Es un método de fundición que consiste en solidificar metal semisólido o líquido a alta presión. El metal normalmente fluye para formar un producto específico.

Proceso Tecnológico de Squeeze Dye Casting

El metal fundido se vierte en la mitad inferior precalentada de la matriz.

Luego se deja enfriar y solidificar. Mientras el metal se solidifica, la mitad superior del troquel se cerrará y comenzará a aplicar presión. Esto es lo que se conoce como la etapa de solidificación.

Tipos de fundición a presión por compresión

- Fundición a presión Direct Squeezing: el forrajeo del metal líquido normalmente se realiza directamente en el equipo. Con el metal fundido en la mitad inferior de la matriz que se encuentra dentro de una prensa hidráulica, la mitad superior de la matriz se cerrará. Luego se aplicará presión uniformemente a toda la cavidad hasta que el metal se solidifique.

- Fundición a presión por compresión indirecta: se asemeja a la fundición a presión ya que ambas involucran cámaras similares. Tenga en cuenta que el equipo puede tener una cámara vertical u horizontal. El metal líquido normalmente se vierte en la cámara a través de un sistema cerrado. Luego, el metal fundido se deja solidificar bajo presión antes de retirarlo.

Ventajas

- Tiene defectos mínimos de fundición.

- Conduce a la formulación de superficies de fundición lisas con altos niveles de precisión dimensional.

- Fundiciones duraderas con riesgos mínimos de grietas

- Desventajas

- Implica el uso de herramientas complejas.

- Los costos de producción son bastante altos.

- Los ciclos de producción son bastante largos.

Usos: ideal para la producción de aleaciones como Zinc, Cobre y Aluminio.

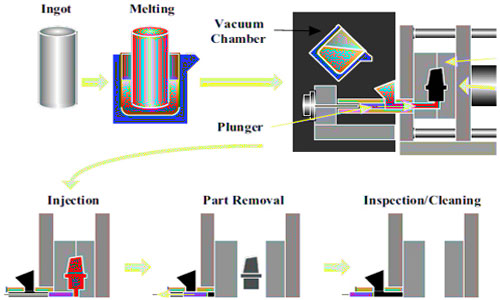

4. Fundición a presión al vacío

Es un tipo avanzado de método de fundición a presión que presenta propiedades mecánicas mejoradas, así como la calidad de la superficie de las piezas de fundición a presión mediante la eliminación de gases disueltos y poros no deseados.

Proceso Tecnológico de Fundición al Vacío

- El tanque de vacío tiene una bomba de vacío que ayuda a empujar la lavadora de pulpa al vacío.

- El metal fundido se introduce en el manguito de inyección del equipo.

- Usando el émbolo, el metal fundido se empuja hacia adelante y luego se envía una señal al sistema de vacío desde la fundición a presión.

- Una vez que el metal fundido ha llenado la matriz y se ha notificado el vacío, la lavadora de pulpa al vacío bloqueará la válvula de vacío, lo que hará que se aplique presión a la cavidad del molde.

- Una vez que el metal se ha solidificado y enfriado, el molde se abre y la fundición a presión le indica al sistema de vacío que libere la válvula.

- Entonces se obtiene la colada antes de que pueda comenzar el siguiente ciclo.

Ventajas

- Tiene un mayor nivel de estabilidad con mínima turbulencia no deseada

- Conduce a mejores condiciones de llenado

Desventajas

- Es un sistema complicado, especialmente su estructura de sellado de moldes.

- Sus costos de instalación y operación son altos

- Necesita ser controlado apropiadamente para producir los resultados deseados.

Usos: se utiliza principalmente en la industria automotriz, especialmente en la formación del chasis.

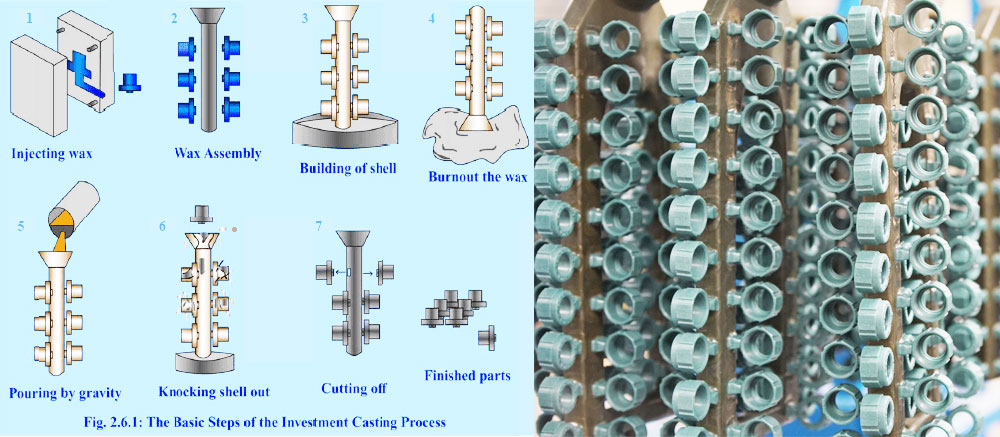

5. Fundición de inversión

Es uno de los tipos más antiguos de formación de metales e implica el uso de materiales fusibles como la cera. Una capa que está hecha de plástico, cerámica o yeso normalmente se forma alrededor del patrón de cera.

Proceso Tecnológico de Fundición de Inversión

- Los patrones de cera se moldean por inyección en el troquel de metal y esto conduce a la formación de una sola pieza. Tenga en cuenta que los núcleos se pueden usar para crear funciones internas.

- Luego, los patrones de cera se unen a un sistema de compuerta central para crear un ensamblaje en forma de árbol. Este sistema tiene canales a través de los cuales fluirá el metal fundido hacia la cavidad.

- Luego, el "árbol" se sumerge en una suspensión con partículas finas de cerámica y luego se recubre con partículas gruesas.

- Este patrón se seca para formar un tipo de caparazón cerámico alrededor del sistema de entrada y los patrones.

- La concha se coloca en un horno y se calienta hasta que la cera se derrita, lo que da como resultado una concha de cerámica hueca.

- Luego, el molde se precalienta en un horno a altas temperaturas de alrededor de 1000 grados centígrados antes de verterlo en la cavidad del molde a través del sistema de inyección.

- El molde se deja enfriar antes de que se retire el corte de fundición final después de romper el molde cerámico.

Ventajas

- Alto nivel de precisión geométrica y dimensional

- Gran nivel de acabado superficial.

- Bajo desperdicio de material

- Produce formas intrincadas y complejas.

Desventajas

- Altos costos de producción

- Cada patrón solo se puede usar para un lanzamiento.

- Las dimensiones de fundición son limitadas.

Usos: producción de piezas pequeñas para formas complejas como palas de motores de turbina.

6. Fundición a baja presión

Este tipo de fundición consiste en llenar el molde con un metal fundido a baja presión, normalmente entre 0,02 y 0,06 MPa. El metal fundido luego se solidifica bajo presión para crear una fundición.

El Proceso Tecnológico de Fundición a Baja Presión

- El horno debe presurizarse mientras el aluminio fundido se canaliza hacia la matriz de fundición a través del tubo ascendente. La presión suele rondar los 0,7 bares.

- El embudo de retención está ubicado en la parte inferior de la máquina mientras que el metal fundido se inyecta directamente en el fondo del molde.

- El metal fundido se mantiene en el molde hasta que se solidifica mientras la presión lo mantiene en posición vertical.

Ventajas

- Ofrece un control mejorado del llenado de la cavidad.

- Produce fundiciones con bajos niveles de porosidad.

Desventajas

- Los ciclos de fundición son bastante lentos.

- El troquel tiene un espesor de pared pequeño.

Usos: se utiliza principalmente para crear productos tradicionales como el marco del cilindro o la culata.

7. Fundición a presión por gravedad

La técnica de fundición implica el uso de metal líquido relleno en un molde de metal bajo la influencia de la gravedad. Luego se deja enfriar y solidificar el colado antes de obtenerlo.

Proceso Tecnológico de Fundición a Presión por Gravedad

- El metal fundido se vierte en la matriz a través del recipiente y los efectos gravitacionales facilitan el proceso.

- Una vez que el metal fundido está completamente dentro del molde, se deja enfriar y solidificar.

- Las mitades del troquel se sueltan y luego se abren para retirar las piezas fundidas.

- La chatarra, incluidas las rebabas, los canales y los bebederos, se elimina de forma efectiva.

Ventajas

- Produce fundiciones densas.

- El proceso de producción no requiere mucha mano de obra.

- Las superficies de fundición son más suaves y tienen un excelente nivel de precisión dimensional.

Desventajas

- Mayores costos de producción y ciclos de fabricación más largos

- Las piezas fundidas pueden desarrollar grietas fácilmente.

Usos: ideal para la producción a gran escala de fundiciones de aleaciones no ferrosas con formas complejas, como aleaciones de aluminio y magnesio.

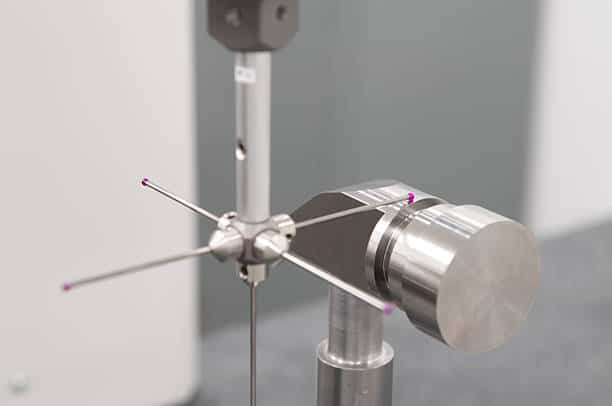

8. Fundición centrífuga

Utiliza fuerza centrífuga. El metal fundido normalmente se vierte en un molde giratorio y luego se deja solidificar bajo la influencia de la fuerza centrífuga.

Proceso Tecnológico de Fundición Centrífuga

- El metal fundido se vierte en el molde giratorio a través del pico. Cabe señalar que el pico no tiene un sistema de compuerta.

- Las fuerzas centrífugas son responsables de conducir el metal fundido hacia abajo por los rellenos del molde.

- A medida que se enfría, el molde seguirá girando para mejorar el proceso de enfriamiento.

- Después de que el yeso recién formado se debe dejar enfriar y solidificar antes de retirarlo.

Ventajas

- Técnicamente, el sistema de poros y mazarotas no consume ningún metal, lo que conduce a mejores rendimientos de fundición.

- Esta técnica de colado se utiliza para producir colados densos con muy pocos defectos.

- Es ideal para mejorar la producción de fundiciones tabulares largas.

Desventajas

- Su capacidad de producción es bastante limitada y, por lo tanto, no es ideal para la producción de piezas fundidas con formas especiales.

- Las fundiciones formadas generalmente corren el riesgo de cierta segregación por gravedad.

- Las piezas fundidas producidas suelen tener superficies rugosas.

Usos: esta técnica es ideal para la producción de tubos fundidos. Se utiliza en múltiples industrias, incluidas la minería, el riego, la aviación y el transporte.

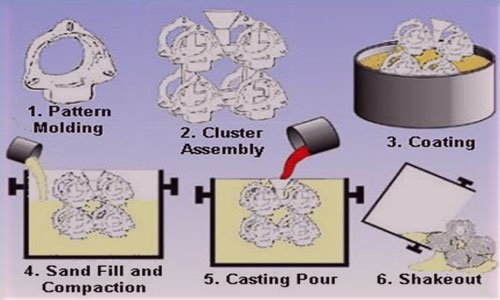

9. Fundición de espuma perdida

Es un nuevo método de fundición que involucra patrones de evaporación en el proceso de fundición. Es similar a la fundición de inversión, excepto que utiliza un patrón en lugar de cera.

Proceso Tecnológico de Fundición a Espuma Perdida

- El pre-espumado y el moldeado de espuma involucran la formación del patrón de espuma y el sistema de compuerta usando la prensa de moldeo de potros.

- A continuación, el patrón y los sistemas de entrada se pegan entre sí para formar un grupo que se recubre con un revestimiento refractario. Luego se deja secar, lo que lleva a la formación de una capa dura y duradera que soporta la masa exterior.

- El racimo seco sufrirá compactación. Esto normalmente implica el uso de arena sin aglomerar en un matraz de fundición que vibra mucho para producir una compactación ajustada. El patrón o forma se deja después en la arena.

- Usando el sistema cerrado, el metal fundido se vierte en el patrón. El metal se dirige hasta llenar el molde y luego se deja enfriar y solidificar.

- Después de eso, la arena y el molde de la cáscara se romperán para obtener el material de fundición final.

Ventajas

- Ciclos de procesamiento cortos con alta precisión

- Tipo de fundición respetuoso con el medio ambiente

- Ofrece un alto grado de libertad.

Desventajas

- El costo de producir los patrones es bastante alto.

- No es ideal para la producción de bajos volúmenes de fundición.

Usos: se utiliza en la formulación de estructuras complejas como el codo de acero de alto manganeso.

10. Fundición continua

Es un método de fundición avanzado que se utiliza para producir coladas continuas de aleaciones y metales sin interrupción. La fundición solidificada se extrae continuamente desde el punto de corte a una longitud específica.

Proceso Tecnológico de Colada Continua

- El acero fundido se vierte en la cuchara. Pasa a través de un sistema de compuertas a la artesa a través de la boquilla de entrada sumergida.

- Luego llena el molde antes de viajar hacia abajo a través de una longitud metalúrgica creciente antes de alcanzar el punto de corte de la antorcha.

- Mientras pasa la longitud metalúrgica, la capa de solidificación y el enfriamiento por aspersión ayudan a enfriar y solidificar el metal.

- Nota: esta es una colada continua que ayuda a producir coladas de longitudes ininterrumpidas.

Ventajas

- Mejora la producción de metales de alta calidad.

- Facilita la producción de fundición de acero estandarizada

- Elimina variaciones químicas y estructurales.

Desventajas

- Solo puede producir piezas de fundición simples.

- Se requiere enfriamiento continuo en todo

Cuente con Runsom para sus necesidades de casting

¿Todavía tiene preguntas sobre qué tipo de proceso de fundición es el más adecuado para sus proyectos? Si es así, puede confiar en los expertos de Precisión Runsom, y tendrás acceso a disfrutar de una amplia variedad de servicios que van desde servicios de fundición a presión con precisión Servicios de mecanizado CNC. Nuestros ingenieros, técnicos y operadores trabajarán juntos para crear los productos exactos que cumplan con sus requisitos e incluso superen sus expectativas. Simplemente envíe sus archivos CAD y dibujos en línea y obtendrá una cotización rápida en 24 horas.

Otros artículos que te pueden interesar: