In der Technik ist es allgemein anerkannt, dass alle Teile von der Umgebung beeinflusst werden. Die Oberfläche der Bauteile kommt direkt mit der Umgebung in Kontakt. Die Oberfläche von Metall ist oft Opfer von Korrosion, Abrieb, Oxidation und Erosion, was zu einer Formanfälligkeit von Metall und einem verringerten Potenzial, funktionellen Belastungen standzuhalten, führt. Daher ist es wichtig, die Oberfläche der Ausrüstung zu schützen, um Ausfällen vorzubeugen.

Typischerweise bezieht sich die Oberflächentechnik auf die Verstärkung und Modifizierung der Metalloberfläche auf vielfältige Weise, um die chemische Zusammensetzung und Morphologie fester Metalloberflächen zu verbessern. Um die erforderlichen Oberflächeneigenschaften zu erhalten, wird ein systematisches Engineering des Spannungszustands und der Organisationsstruktur angewendet. Daher sind hier einige der Technologien zur Verstärkung von Metalloberflächen aufgeführt, die nachhaltige Ergebnisse bieten:

Technologien zur Verstärkung von Metalloberflächen

Unter vielen Technologien zur Verstärkung von Metalloberflächen sind hier die fruchtbringendsten Technologien im Detail:

- Verstärkung der Oberflächenverformung

Der Prozess gehört dazu, eine gehärtete Schicht auf der Oberfläche des Materials zu erzeugen. Dann geht der Zyklus mit Hilfe der Druckverformung auf der Metalloberfläche unter Verwendung verschiedener mechanischer Vorgänge wie Walzen weiter. Unterdessen bleibt die Tiefe der Härtungsschicht 0,15 bis 1,5 mm. In der Verformungshärtungsschicht treten üblicherweise folgende Probleme auf:

Aus Sicht der Organisationsstruktur ist in der Verstärkungsschicht die Kristallgitterverzerrung hoch, zusammen mit der Versetzungsdichte. Um diese Versetzungen zu vermeiden, werden Wechselspannungen aufgebracht, die auch die Dicke der gehärteten Schicht verringern und zu feineren Teilkörnern führen.

Zweitens führt der Spannungszustand innerhalb des Metalls zu einem unausgeglichenen Verformungsgrad zwischen der Innenoberfläche und der Außenoberfläche. Wenn sich das Metall der Oberflächenschicht zu seinen äußeren Grenzen hin ausdehnt, behindert die innere Metallschicht dies und bildet einen höheren makroskopischen Restdruck, der hilft, die Schicht zu festigen.

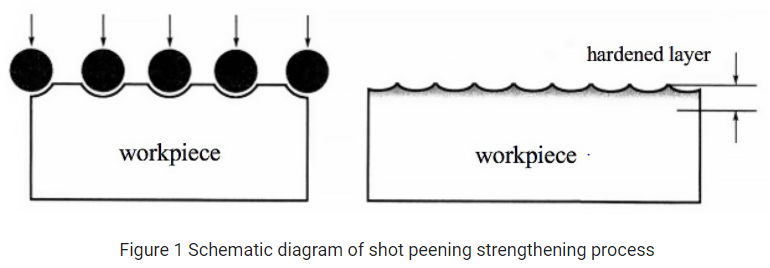

- Verstärkung durch Kugelstrahlen

Shot Penning ist ein Verfahren, bei dem die Oberfläche des Metalls plastisch verformt wird, um eine verstärkte Schicht einer bestimmten Dicke zu bilden. Dazu wird ein Hochgeschwindigkeitsprojektilstrahl verwendet. Als Ergebnis gibt es eine Druckspannung auf der Oberfläche des Teils, und ein Spannungsbetrag kann ausgeglichen oder ausgeglichen werden, wenn das Teil unter der Last steht, um die Ermüdungsfestigkeit des Teils zu verbessern.

Bei Raumtemperatur werden kleine harte Projektile auf die Oberfläche des Werkstücks gespritzt, die bei ihrer Rekristallisationstemperatur elastische und plastische Verformungen auf der Oberfläche des Werkstücks hervorrufen. Jeder Stahlschrot, der auf das Metall trifft, kann eine leichte Vertiefung auf seiner Oberfläche hinterlassen. Für eine dauerhafte und bequeme Vertiefung auf der Metalloberfläche ist jedoch das Strecken die praktikabelste Lösung.

Zur Bildung einer Druckeigenspannungsschicht auf dem Werkstück überlappen sich zahlreiche Vertiefungen. Darüber hinaus trägt das Kugelstrahlen auch zur Verbesserung der Spannungskorrosionsbeständigkeit und der Oberflächenermüdungsfestigkeit bei. Gleichzeitig kann das Kugelstrahlen auch als zuverlässige Oberflächenreinigungsmethode dienen, die bis zu 2 mm der Oberfläche reinigen kann. Höchstwahrscheinlich wird es verwendet, um Oxid, Korrosion und alten Lack zu entfernen.

Kugelstrahlen ist hauptsächlich eine Kältebehandlung, die dazu beiträgt, die Anti-Ermüdungseigenschaften von Metallteilen zu verbessern, die langfristig einer hohen Belastung ausgesetzt waren. Kompressorschaufeln, Flugzeugtriebwerke und Fahrzeuggetriebesysteme sind das perfekte Beispiel dafür. Abhängig von der Projektilgeschwindigkeit kann das Kugelstrahlen in normales Kugelstrahlen und Überschall-Oberflächenkugelstrahlen unterteilt werden.

Ausrüstung zum Kugelstrahlen

Kugelstrahlmaschinen können in pneumatische Kugelstrahlmaschinen und mechanische Zentrifugalkugelstrahlmaschinen unterteilt werden. Gleichzeitig kann es auch nach Nassspray und Trockenspray kategorisiert werden. Die Arbeitsbedingungen beim Trockenspritzstrahlen sind nicht zeitgemäß. Dennoch bietet eine Nassstrahl-Kugelstrahlmaschine viel bessere Arbeitsbedingungen.

Mechanische Zentrifugal-Kugelstrahlmaschine

Diese Maschine bietet eine Hochgeschwindigkeitsrotation der Schaufel, und das Laufrad wird beschleunigt, um unter der Wirkung der Zentrifugalkraft zu werfen. Jedoch besitzt dieser Maschinentyp hohe Herstellungskosten und eine geringe Strahlkraft. Typischerweise ist diese Maschine nur für große Chargen und einfachere Formen geeignet. Die gemeinsamen Teile der Maschine sind:

- Trichter

- Laufradlenkung

- Laufrad

- Strahlrohr

- Pressluft

- Geschosse

- Pellet-Förderrohr

- Düsen um 90o gebogen

- Klingen kontaktieren

Pneumatische Zentrifugal-Kugelstrahlmaschine

Es arbeitet mit Druckluft als Antriebskraft, um ein Projektil auf maximale Geschwindigkeit zu beschleunigen. Dann trifft es auf die Oberfläche des zu besprühenden Werkstücks. Zur Steuerung der Intensität des Kugelstrahlens kann die Maschine den Luftdruck steuern. Diese Maschine ist geeignet, um mit einer großen Vielfalt und kleinen Losgrößen komplexer Formen zu arbeiten. Die gemeinsamen Teile des Geräts sind:

- Schusspanzer

- Ventile

- Rohrleitungen

- Luftfilterdüsen

- Ventile

- Staubabsaugrohr

- Schussrohr und

- Transferhafen

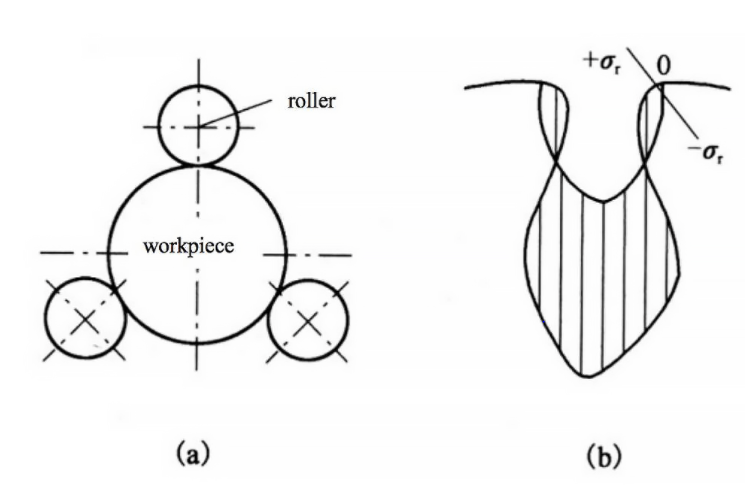

- Oberflächenwalztechnologie

Die Oberflächenwalztechnologie ist eine weitere bekannte und weit verbreitete Technologie, die zum Härten der Oberfläche des Materials verwendet wird. Rollende Kugeln oder Walzen drücken die Oberfläche des Metalls zusammen, um eine plastische Verformung zu erzeugen. So sieht es aus:

Bei Verwendung der Oberflächenwalztechnologie kann die Schicht des Werkstücks bis zu 5 mm manipuliert werden, wenn die Form des Werkstücks einfach ist, da dies bei Teilen mit komplizierten Formen nicht möglich ist. Diese Technologie hat viele Vorteile. Beispielsweise verändert es das physikalische Aussehen eines Werkstücks, ohne seine chemische Zusammensetzung zu stören. Darüber hinaus verwendet es auch einfache Werkzeuge und wird von einer unkomplizierten Methode gefolgt.

Darüber hinaus unterstützt die Oberflächenwalztechnologie das Konzept der „grünen Technologie“, die weniger Abfall und minimale Umweltverschmutzung erzeugt. Durch die Oberflächenwalztechnologie wird auch die durch den Schneidschlag verursachte Zugfestigkeit eliminiert. Aufgrund dieser Vorteile hat diese Technologie in der Industrie massiv zugenommen und bietet viele Finanzdienstleistungen an.

Mechanismen

Hier sind Mechanismen, die durch die Oberflächenwalztechnologie unterstützt werden:

Mikrostrukturmechanismus

Nach dem Schneiden sind Schnittspuren/-spuren des Werkzeugs auf der Metalloberfläche vorhanden. Typischerweise ist der Walzprozess eine Art Druckveredelung, da die Oberfläche des Metalls unter der Einwirkung der Spannung die plastische Verformung durchlaufen muss. Während des Verformungsprozesses, der unter äußerer Belastung auftritt, gleiten die Kristallkörner allmählich, während der Kristall kontinuierlich gleitet. Diese Bewegung hilft Kristallen, sich von einer weichen Orientierung zu einer starren Orientierung zu bewegen.

Die anhaltende Versetzung von Kristallen im Metall trägt zu dessen Kristallgitterverzerrung und Versetzungsdichte bei. Folglich ist es nicht einfach, eine lokale Spannungskonzentration zu erreichen, um die Ermüdungsleistung zu verbessern.

Oberflächenqualitätsmechanismus

Die Oberflächenrauheit ist der Hauptfaktor, der die Qualität der Oberfläche bestimmt. Es kann jedoch durch die Stresskonzentration beeinflusst werden. Aufgrund der Spannungskonzentration wird die Oberfläche rauh, was das Bilden scharfer Schnitte recht einfach macht. In der Zwischenzeit, bei Wechselbeanspruchung, ist das Phänomen der Wechselbeanspruchung stark ausgeprägt.

Die Rollverfestigung ist der Hauptfaktor, der das plastische Fließen auf der Oberfläche des Werkstücks erzeugt. Es verwandelt es in die ursprüngliche verbleibende niedrige konkave Rinne, indem es die Rauheit des Werkstücks reduziert. Am Ende werden Spannungskonzentrationen und verbleibende Werkzeugspuren eliminiert. Anschließend wird die Ermüdungslebensdauer des Werkstücks besser.

Mechanismus der Druckeigenspannung

1930 wurde entdeckt, dass die Wirkung der Druckeigenspannung auf das Werkstück die Ermüdungslebensdauer des Teils erhöht. Für die Rissausbreitung auf der Metalloberfläche können die Wechsellasten gewisse Grenzen erreichen, um Druckeigenspannungen zu erzeugen.

Das Walzen kann die ursprünglichen Mikrorisse auf der Oberfläche des Metalls erheblich reduzieren und führt zusätzlich zur Ermüdungslebensdauer dieses Metalls.

Prozessparameter, die den Rolleffekt beeinflussen

Typischerweise sind Walzdruck, Walzgeschwindigkeit und Walzzeiten die Hauptfaktoren, die das Oberflächenwalzen beeinflussen. Technisch gesehen ist Walzdruck der Druck, der von den Walzen auf das Metall ausgeübt wird. Dieser Druck beeinflusst maßgeblich die Dauerfestigkeit des Metalls. Außerdem beinhaltet der Walzdruck auch die Stärke und Größe des Teils und den Durchmesser der Walze. Dennoch wird der beste Rolldruck durch den Prozesstest ermittelt.

Ein weiterer Faktor, der die Ermüdungsfestigkeit des Metalls beeinflusst, ist die Anzahl der Walzvorgänge oder wie oft die Walze die Pressen an einer bestimmten Position auf das Metall ausübt. Wenn die Anzahl gering ist, wird die erforderliche plastische Verformung möglicherweise nicht erreicht. Wenn andererseits die Häufigkeit größer als die empfohlene Häufigkeit ist, kann Metall eine Kontaktermüdung aufweisen, wodurch das Metall weniger wertvoll wird.

Auch die Walzgeschwindigkeit ist wesentlich, die so genannte Rotationsgeschwindigkeit des Werkstücks während des Walzens. Wenn die Geschwindigkeit den Grenzwert überschreitet, führt dies zu einer stärkeren plastischen Verformung. Dennoch verringert sich die Produktionseffizienz, wenn die Geschwindigkeit niedriger ist. Daher ist es notwendig, die geeignete Walzgeschwindigkeit zu bestimmen.

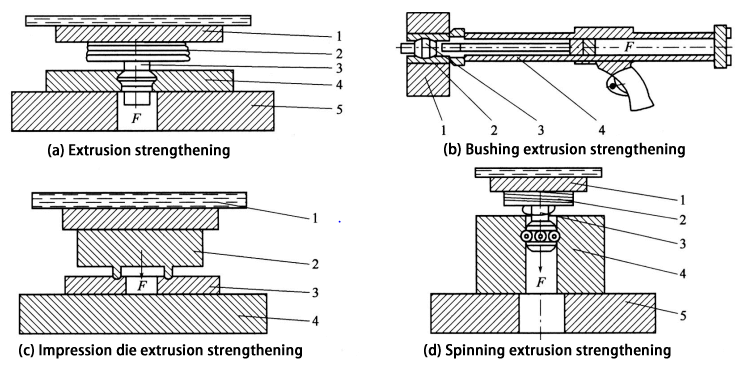

Lochextrusionsverstärkung

Die Lochextrusion ist eine Art Oberflächenverfestigungsprozess mit Hilfe bestimmter Werkzeuge und Geräte. Werkzeuge wie Stangen und Buchsen halten den Umfang oder das Loch des Werkstücks zusammengedrückt, wodurch die erforderliche Dicke des Werkstücks nach der plastischen Verformung erreicht wird. Der gesamte Prozess verbessert auch die Beständigkeit gegen Spannungskorrosion und die Oberflächenermüdungsfestigkeit. Üblicherweise verwendete Verfahren zur Lochextrusionsverstärkung sind Stanzextrusion, Buchsenextrusion, Stabextrusion und Spinnextrusion.

Lochextrusionsverstärkung ist ein spezifischer Prozess, der nur für Werkstücke verwendet wird, deren Innenlöcher Anforderungen an die Ermüdungsbeständigkeit stellen. Einige Teile der Flugzeuge werden mit dieser Technologie hergestellt. Darüber hinaus wird die Prägedüsenextrusion zur Verstärkung wesentlicher Lagerteile verwendet, und die Spinnextrusion eignet sich zur Verbesserung der Festigkeit von Innenlöchern für große Teile. Fahrwerke sind eklatante Beispiele dafür.

- Plasmadiffusionstechnologie

Plasma besteht aus massiven Ionen und freien Elektronen als ionisiertes Gas, das nahezu neutral ist. Die plasmachemische Wärmebehandlungstechnologie ist auch als Partikelbeschuss-Diffusionstechnologie oder Plasmadiffusionstechnologie bekannt. Das Verfahren verwendet Ionen, die in der Gasglühentladung erzeugt werden. Diese Ionen werden in einer Umgebung mit niedrigem Vakuum auf die Oberfläche des Metalls bombardiert. Im Vergleich zur Standard-Gasthermotechnik besitzt die Ionenthermodiffusion folgende Eigenschaften:

- Der Beschuss mit Ionen entfernt den Sauerstofffilm besser von der Metalloberfläche und verbessert seine Aktivität. Die verbesserte Oberflächenaktivität erleichtert die Adsorption von Elementen, die hinzugefügt wurden, um die thermische Diffusionsrate zu beschleunigen.

- Plasma ist maßgeblich an der Aktivierung von Reaktionsgas beteiligt und senkt die Temperatur einer chemischen Reaktion.

- Der Aufbau der wärmegestreckten Schicht und die Dicke der Schicht sind durch Einstellen der Prozessparameter steuerbar.

- Es verursacht keine Komplexität für die Umwelt, da es sich um einen umweltfreundlichen Prozess handelt.

- Außerdem kann Plasma in zwei Kategorien eingeteilt werden: Hochtemperatur- und Niedertemperaturplasma. Niedertemperaturplasma hat Beispiele für Leuchtstoffröhren und Jod-Wolframlampen. Im Gegensatz dazu sind Fusion und Solarkern ein Beispiel für Hochtemperaturplasmen.

Gasentladung

Der Vorgang, bei dem Gas vom Isolator zum Leiter wird, wird als Gasentladung bezeichnet. Zu den Standardbedingungen für die Gasentladung gehören geladene Teilchen im Gas und eine spezifische elektrische Feldstärke. In einem elektrischen Feld bewegen sich geladene Teilchen nur in einer Richtung.

Dieser Prozess durchläuft eine Reihe chemischer und physikalischer Veränderungen zwischen geladenen Teilchen und Gasatomen. Währenddessen regt eine übermäßige Kollision geladene Teilchen an, und es tritt eine Ionisierung auf. Darüber hinaus überträgt diese Kollision Elektronen von Atomen von der gewöhnlichen Stufe auf die höhere Energiestufe, dh eine metastabile Form eines Atoms.

Beim Zurückfallen des Elektrons in seinen Grundzustand gibt es Energie in Form von Photonen ab. Diese Energie ist groß genug, um das benachbarte Atom zu ionisieren, indem das Elektron aus ihm herausgetrieben wird.

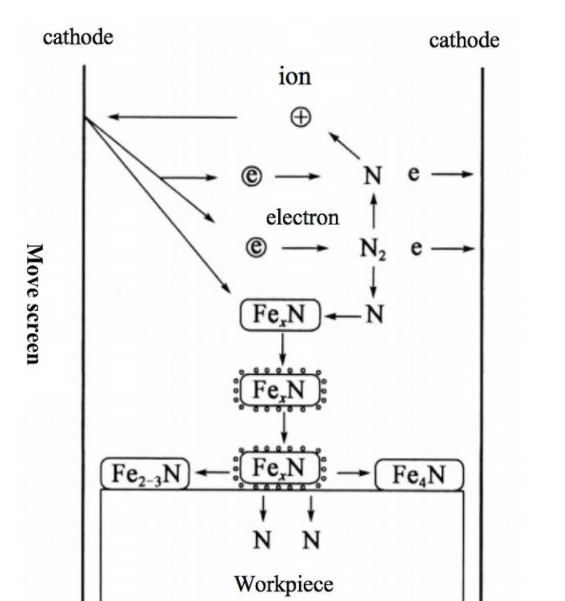

Ionennitriermechanismus

Kolbel Ionen Sputtern Nitrieren

Stickstoffionen mit hoher Energie werden auf die Kathode bombardiert, wodurch Fe-Atome aus der Oberfläche der Kathode gesputtert werden. Diese FE-Atome verbinden sich mit Stickstoffatomen zu FeN, das auf der Oberfläche des Werkstücks abgeschieden wird.

Dieses FeN wird im metastabilen Zustand weiter zersetzt, um zusätzlich Eisen(II)-Nitride zu erzeugen. Die übriggebliebenen Stickstoffatome dringen in die Oberfläche oder nahe der Oberfläche von Stahl ein. Eine Schicht aus Eisennitrid wird sofort außen und innen auf der Stahloberfläche abgeschieden, wie in der Abbildung gezeigt.

Prozess der Ionennitrierung

- Stellen Sie sicher, dass das in den Ofen eingelegte Werkstück gereinigt und die Kammer auf 1 Pa abgesaugt wurde.

- Führen Sie eine bescheidene Menge stickstoffhaltiges Gas ein und liefern Sie Hochspannungs-Gleichstrom. Das Gas im Inneren des Ofens glüht und es kommt zu einer Entladung.

- Nach dem Reinigen und Sputtern des Prozesses wird ein wohlgeformtes Werkstück herauskommen.

- Spannung und Druck sollten eingestellt werden, bevor das Werkstück auf die erforderliche Temperatur erhitzt wird, dann beginnt das Nitrieren.

- Die Wärme wird in einem solchen Ausmaß aufrechterhalten, dass sie die erforderliche Dicke der Nitrierschicht erreicht.

- Nach dem Nitrieren und Abschalten der Stromzufuhr vergraut das Werkstück beim Abkühlen unter 200°C.

Gewebearten und Einflussfaktoren der Ionennitrierung

Das Nitrieren erfolgt bei einer Temperatur von weniger als 590 °C. Nach der Bildung von Nitridschichten sind dies die Hauptfaktoren, die die Ionen-Nitrierschicht beeinflussen.

- Nitriertemperatur: Die Dicke steht in direktem Zusammenhang mit der Nitriertemperatur. Wenn das eine steigt, steigt auch das andere.

- Nitrierzeit: In den ersten 30 Minuten des Nitrierens ist die Nitriergeschwindigkeit weitaus höher als die Gasnitriergeschwindigkeit. Im Laufe der Zeit verlangsamt sich die Infiltration allmählich und passt sich schließlich der Geschwindigkeit des Gasnitrierens an.

- Stickstoffgas: Stickstoff, Ammoniak und Wasserstoff werden hauptsächlich verwendet.

- Die Dicke der Nitridschicht hängt von der Stromversorgung ab. Mehr Leistung führt zu einer dickeren Schicht und umgekehrt.

- Genauso verhält es sich mit dem Strom.

Leistung der Ionennitrierschicht

Die folgenden Indikatoren bewerten die Leistung der Ionen-Nitrierschicht.

- Härte: Nitriertemperatur bestimmt die Härte der Schicht. Sie hängt von der Art des Legierungselements des Stahls und der Stahlsorte ab.

- Ermüdungsfestigkeit: Nitrieren kann die Ermüdungsfestigkeit des Werkstücks erhöhen. Die Dauerfestigkeit steigt mit zunehmender Dicke der Diffusionsschicht.

- Zähigkeit: Die Diffusionsschicht hat die beste Zähigkeit unter den Nitridschichten, mit einer einphasigen Schicht an der zweiten und einer gemischten Schicht an der dritten.

- Verschleißfestigkeit: Das Ionennitrieren weist im Vergleich zu anderen Nitrierverfahren die beste Verschleißfestigkeit auf.

3- Laser-Oberflächenbehandlungstechnologie

Die Laserbehandlung nutzt die einzigartigen Eigenschaften der Laserstrahltechnologie, um die Materialoberfläche zu bearbeiten und eine Schicht mit einer bestimmten Dicke zu bilden, die die metallurgischen, mechanischen und physikalischen Eigenschaften der Materialoberfläche drastisch verbessert.

Eigenschaften wie Verschleißfestigkeit, Ermüdungsfestigkeit, Korrosionsbeständigkeit des Werkstücks können verbessert werden, indem die Teile des Werkstücks mit diesem Verfahren behandelt werden.

Merkmale

- Nach der Laserstrahlbehandlung wird die Qualität der Oberfläche des Werkstücks oder Metalls ziemlich gut, da es die erforderliche Härte und andere Anforderungen besitzt. Ebenso bleibt die Zähigkeit gleich.

- Geringe thermische Verformung und geringer Wärmeeintrag

- Kürzere Verarbeitungszeit und höhere Energiedichte

- Es ist kein Vakuum erforderlich, sodass keine Umweltbelastung entsteht

- Während der Behandlung durchdringt die Oberfläche der Schicht die Martensitinformationen und es tritt eine Druckeigenspannung aus, die die Ermüdungsfestigkeit verbessert.

Laser-Oberflächenbehandlungsgeräte

Die Ausrüstung für die Laseroberflächenbehandlung umfasst ein Lichtleiter-Fokussiersystem, einen Laser, einen Leistungsmesser, numerische Steuersysteme und Software-Programmiersysteme.

Eigenschaften von Oberflächenbehandlungsgeräten

Laser ist eine Art elektromagnetischer Welle, die eine bestimmte Wellenlänge und Richtwirkung hat. Laserstrahl wird mit Linsen und Spiegeln gesteuert. Mit Hilfe eines kleinen Durchmessers kann ein Strahl fokussiert werden, der eine hohe Leistungsdichte von 104 ~ 109 W/cm2 erreichen kann.

Die Laser-Oberflächentechnologie fördert die Wärmeleitfähigkeit. Zunächst trifft der Laserstrahl mit hoher Leistungsdichte berührungslos auf die Materialoberfläche. Später erfolgt die Oberflächenverfestigung des Metalls.

Im Folgenden sind die mit dem Materialprozess verbundenen Vorteile aufgeführt:

- Die Metalloberfläche kann lokal verstärkt werden, da die Energieübertragung bei diesem Verfahren sehr komfortabel ist.

- Nach der Laserbearbeitung ist die Verformung der Oberfläche des Werkstücks gering.

- Der Prozess ist glücklich, mit zu arbeiten.

- Die Geschwindigkeit und Effizienz des Prozesses sind außergewöhnlich hoch.

- Bestens geeignet für die Bearbeitung dünner Bleche.

Art der Gewebe nach der Laseroberflächenbehandlung

Da die Lasererwärmung zu schnell ist, wird der Phasenänderungsprozess unter einem erheblichen Grad an Überhitzung durchgeführt. Dies ist der Grund dafür, dass die Keimbildungsrate von Kernkristallen sehr hoch ist. Während des Prozesses werden die Austenitkörner kleiner, da das Wachstum von Körnern und Kohlenstoffbestandteilen eingeschränkt wird. Daher ist die Abkühlungsgeschwindigkeit schneller als das Sicherstellen des Erhaltens von versteckten Nadeln oder feinen Nadeln.

Während des Prozesses kann die kohlenstoffarme Oberfläche in zwei Formen unterschieden werden: die äußere Schicht, die abgeschreckte Zone und die Struktur, die versteckter Nadelmartensit ist. Während der Stahl mit mittlerem Kohlenstoffgehalt in vier verschiedene Schichten unterteilt werden kann:

- Die äußere Schicht ist ein hellweißer Martensit mit unsichtbaren Nadeln und einer Härte von 800 HV.

- Die zweite Schicht besteht aus Martensit mit versteckten Nadeln zusammen mit einer kleinen Menge Troostit.

- Die dritte Schicht besteht aus versteckten Nadeln, Martensit, Maschentroostit und einem kleinen Ferrit.

- Die vierte und letzte Schicht besteht aus Crypt-Needle-Martensit und Ferritgitter.

Gleichzeitig kann Kohlenstoffstahl in zwei Schichten geteilt werden. Die Außenschicht besteht aus kryptografischem Martensit und ungelösten Karbiden.

Klassifizierung der Laseroberflächentechnologie

Laser-Phasenübergangshärtung

Bei dem Verfahren wird die Oberfläche des Werkstücks mit Hilfe eines hochdichten Laserstrahls bestrahlt. Es bereitet die Oberfläche für die einfache Absorption einer großen Lichtmenge vor. Die Merkmale des gesamten Prozesses sind unten:

- Das Aufheizen und Abkühlen ist möglicherweise zu schnell. Die Aufheizgeschwindigkeit kann 104 ~ 109o C/S betragen. Die Kühlrate beträgt 104 °C/s, was zur Verbesserung der Produktionseffizienz und Scangeschwindigkeit beiträgt.

- Nach dem Laserabschrecken beträgt die Oberflächenhärte des Metalls etwa 5% bis 20%, was viel höher ist als die Abschreckhärte. Nach der Behandlung kann dieses Problem behoben werden.

- Da die Laserheizgeschwindigkeit schnell ist, sind die Wärmeeinflusszone, die Verformung und die Abschreckspannungen gering.

- Teile mit komplizierter Geometrie können mit konventionellen Methoden nicht bearbeitet werden. Dieses Verfahren ist jedoch geeignet.

- Kürzerer Zyklus mit höherer Effizienz

- Das Laserquenchen hängt von der Wärmeleitfähigkeit ab. Auch der Umwelt schadet es nicht.

Laser-Oberflächenbeschichtung

Es ist eine andere Methode, die zur Verstärkung der Oberfläche weit verbreitet ist. Bei diesem Verfahren werden Legierungspulver und Oberfläche des Substrats unter dem Laserstrahl erhitzt und kühlt sich ab, wenn der Strahl entfernt wird. Die Merkmale des Prozesses sind folgende:

- Es bietet eine schnelle Abkühlrate und die Metallstruktur bietet eine schnelle Verfestigung.

- Es bietet eine leichte Verzerrung, einen geringen Input, eine geringe Beschichtungsverdünnungsrate und eine metallurgische Bindung mit dem Substrat.

- Keine Einschränkung bei der Pulverauswahl, insbesondere für den niedrigen Schmelzpunkt.

- Kostengünstige Methode und geringerer Materialverbrauch.

- Perfekt für die Strahlausrichtung auf schwer zugängliche Stellen

- Einfach in die Automatisierung einzufügen

Laser-Oberflächenlegierung

Es bietet ein schnelles Schmelzen und Mischen einer dünnen Schicht auf der Oberfläche des Grundmaterials und des äußeren Legierungsmetalls unter Bestrahlung mit einem hochenergetischen Laserstrahl. Während der Erstarrung kann die Abkühlgeschwindigkeit 105 bis 108 °C/s erreichen, was der Abkühlgeschwindigkeit der Abschrecktechnologie entspricht. Das wichtigste Merkmal dieses Prozesses ist, dass die Struktur, Zusammensetzung und Leistungsänderungen nur in einer kleinen betroffenen und schmelzenden Zone auftreten und die Verformung normalerweise minimal ist.

Das Verfahren ist geeignet, die Oberflächenanforderungen zu erfüllen. Es beeinflusst jedoch auch nicht die chemische Zusammensetzung des Prozesses. Legierungsschichten mit einer Dicke von 0,01 bis 2 mm können leicht mit Hilfe der Oberfläche des Grundmetalls erreicht werden.

Laserschockhärten

In diesem Prozess trifft ein kurzpulsiger, hochenergetischer, hochspitzer, hochleistungsdichte Laserstrahl auf die Oberfläche des Substrats. Die Oberfläche hält die Laserenergie zurück und entsteht in Form von Hochtemperatur- und Hochdruckplasma. Während des Prozesses wird das Plasma durch Einschluss eingeschränkt. Dadurch wird eine Hochdruckstoßwelle erzeugt, die auf die Oberfläche wirkt und dann in das Metall eindringt. Diese neue Art der Oberflächenverfestigung wird als Laserschockhärten bezeichnet. Das Verfahren ähnelt dem Kugelstrahlen, das auch als Laser-Kugelstrahlen-Verfahren bezeichnet wird.

Das Laserschockhärten hat einen überwältigenden Einfluss auf die Eigenschaften von Metall. Zu diesen Merkmalen gehören hauptsächlich tiefe Belastungseinflussschichten, Oberflächenrauheit, einfache Automatisierung und steuerbare Effekte. Kurz gesagt, diese Oberflächenverfestigung kann mit empfindlichen und harten Oberflächen besser umgehen als andere Verfahren.

Amorphisierung der Laseroberfläche

Der Prozess umfasst hauptsächlich eine Ultrahochkühlung des Laserschmelzbades, um eine amorphe Schicht auf der Oberfläche des Metalls zu formen. Im Vergleich zu anderen Amorphisierungsverfahren bietet die Laseramorphisierung viel bessere Ergebnisse, da sie eine dicke Schicht auf die Oberfläche des Metalls bringt. So wird die Oberfläche des Werkstücks oder Metalls durch die Amorphisierung der Laseroberfläche verstärkt.

- Elektronenstrahl-Oberflächenbehandlungstechnologie

Der Prozess beinhaltet das Beschießen der Oberfläche des Metalls mit Fernstrahlelektronen, um seine Struktur und Zusammensetzung zu ändern und die erforderliche Leistung zu erzielen. Im elektrischen Feld bewegen sich mit hoher Geschwindigkeit bewegende Elektronen als Energieträger, und die Energie dieses Energieträgers kann 109 W/cm2 erreichen. Zu den Eigenschaften von Elektronenstrahl-Oberflächenbehandlungstechniken gehören ein umfangreicherer Größenbereich und eine größere Erwärmungstiefe. Gleichzeitig ist das Verfahren bei geringem Kapitaleinsatz kostengünstig.

Hier sind weitere Details zur Elektronenoberflächenbehandlungstechnologie:

Prinzip der Elektronenstrahl-Oberflächenbehandlungstechnologie

Der Elektronenstrahl bezieht sich auf einen Strom hochenergetischer Elektronen, der von der Kathode erzeugt wird. Wenn negativ geladene Teilchen positive Elektroden mit hohem Potential passieren, wird eine magnetische Linse verwendet, um die Leistung des Elektronenstrahls zu erhöhen. Nach der zweiten Drehung oder Fokussierung wird der Elektronenstrahl stark auf eine kleine Substratfläche konzentriert.

Am Ende beginnt sich der größte Teil der kinetischen Energie des Elektronenstrahls in Wärme umzuwandeln, und diese Wärme kann den physikalischen Zustand und die chemische Zusammensetzung des Metallwerkstücks sofort ändern.

Ausrüstung für die Elektronenstrahl-Oberflächenbehandlungstechnologie

Es gibt die folgenden fünf Systeme für die Elektronenstrahl-Oberflächenbehandlungstechnologie:

- Die Elektronenkanone emittiert einen Hochgeschwindigkeits-Elektronenfluss.

- Das Vakuumsystem stellt sicher oder garantiert den erforderlichen Vakuumgrad.

- Das Steuersystem steuert die Richtung des Elektronenstrahls, Größe und Form.

- Das aktuelle System bietet stabilisierten Nieder- und Hochspannungsstrom.

- Der Übertragungsrahmen befasst sich mit der Bewegung des Arbeitstisches.

Merkmale der Elektronenstrahl-Oberflächenbehandlungstechnologie

Die Merkmale dieses Prozesses sind unten:

Die Oxidation oder Entkohlung wird normalerweise nicht in den Prozess zum Erhitzen des Werkstücks einbezogen. Gleichzeitig benötigt die Oberflächenphasenwechselverfestigung kein Kühlmedium.

Zweitens ist die Energieumwandlungsrate des Elektronenstrahls sehr effektiv, da er einen Wirkungsgrad von 80 bis 901 TP2T bietet. Darüber hinaus erleichtert es eine lokale Phasenumwandlungsverstärkung und eine Oberflächenlegierung kann zugelassen werden.

Aufgrund der konzentrierten Wärme ist der Wärmepunkt klein und die thermische Spannung während des Prozesses ist ebenfalls gering. Aufbau und Aufbau der Geräte sind einfach, da der Elektronenstrahl unter dem Einfluss eines Magnetfeldes abgelenkt wird. Kurz gesagt, es ist kein anderer Anordnungs- oder Lichtübertragungsmechanismus erforderlich.

Dieser Oberflächenverfestigungsprozess hat breite Anwendungsmöglichkeiten für verschiedene Materialien: Gusseisen, Stahl, Edelstahl und Teile mit komplexer Geometrie. Während des Prozesses ist Vorsicht geboten, da ein Elektronenstrahl leicht Röntgenstrahlen anregen kann.

Klassifizierung der Elektronenstrahl-Oberflächentechnologie

So wurde die Einteilung der Elektronenstrahl-Oberflächentechnik vorgenommen:

Elektronenbohnen-Oberflächenphasenänderung

Der Schlüssel zu diesem Prozess liegt in der Kontrolle von Parametern wie der durchschnittlichen Leistungsdichte von 105 ~ 109 W/cm2, während die Heizrate 103 bis 105 °C/s beträgt. Eine überhitzte feste Lösung wird durch das schnelle Schmelzen eines Elektronenstrahls verursacht, der weiter ultrafeinen Martensit bildet. All diese Faktoren tragen später zur Festigkeit des Materials bei.

Elektronenstrahl-Oberflächen-Umschmelzbehandlung

Dieser Oberflächenverfestigungsprozess kann die chemischen Elemente verschiedener Legierungen umverteilen und den Grad der Mikroseigerung bestimmter Elemente verringern. Daher wird die Oberflächenleistung des Werkstücks erhöht, da der Prozess im Vakuum stattfindet, sodass keine Bedenken hinsichtlich der Oberflächenoxidation bestehen. In Anbetracht seiner Eigenschaften ist es daher offensichtlich, dass dieses Verfahren sehr gut geeignet ist, um Legierungen zu verfestigen, die Magnesium und Aluminium als wesentlichen Bestandteil enthalten.

Elektronenstrahl-Oberflächenlegierung

Elemente wie Ti, W, Mo und B werden am häufigsten als Legierungselemente angesehen, um die Verschleißfestigkeit des Materials zu verbessern. Gleichzeitig kann die Auswahl von Elementen wie Cr und Ni die Korrosionsbeständigkeit des Materials verbessern.

Amorphisierungsbehandlung der Elektronenstrahloberfläche

Metall wird hergestellt, um einen großen Temperaturgradienten zwischen geschmolzener Oberfläche und Substrat zu erzeugen. Dazu wird die mittlere Leistungsdichte des Elektronenstrahls auf 106 bis 107 W/cm2 gebracht und die Einwirkzeit auf 10-5 s verkürzt.

Während einige andere Protokolle angewendet wurden, wird die erhaltene amorphe Struktur kompakt, die eine hervorragende Korrosionsbeständigkeit bietet.

Glühen des Slim Schicht der Elektronenstrahloberfläche

Wenn ein Elektronenstrahl zum Glühen einer dünnen Oberfläche benötigt wird, ist die erforderliche Leistungsdichte viel geringer als bei dem oben erwähnten Verfahren. Dadurch wird die Abkühlgeschwindigkeit des Materials reduziert. Aufgrund bestimmter Qualitäten dieses Prozesses wird er jedoch weithin verwendet und für Halbleitermaterialien übernommen.

Anwendungen der Elektronenstrahl-Oberflächenverstärkungstechnologie

Verfestigt ein Elektronenstrahl die Oberfläche des Gesenkstahls, schmilzt meist die äußerste Schicht des Materials. Als Ergebnis dieser Schmelze kann die äußere Schicht auf eine Dicke von 10-6 m beschränkt werden, da die Mikrohärte der Oberfläche abnimmt. Um dieses Problem zu überwinden, werden Oberflächencarbidpartikel mit einer Chromlösung gemischt und die Energie erhöht.

Aufgrund dieses gesamten Prozesses wird die Mikrohärte der Probe von 955,2 HK auf 1169 HK erhöht. Gleichzeitig wird die relative Verschleißfestigkeit um das 5,63-fache größer. Anschließend wird das Bombardement von Elektronen umso größer sein. Je tiefer die betroffene Zone ist, desto signifikanter ist die Mikrohärte des Materials.

- EDM-Oberflächenbehandlungstechnologie

Die Elektrofunken-Oberflächentechnologie ist ein identischer Prozess, bei dem die Energiespeicher-Stromquelle durch die Elektrode fließt, um einen Funken zwischen den Elektroden und den Teilen mit einer Frequenz von 10-2000 Hz zu erzeugen.

Das leitfähige Material wird auf der Oberfläche des Substrats geschmolzen, um die Schicht aus einer Legierung zu bilden. Dadurch wird die Oberfläche des Metalls verstärkt. Der Faktor, der die Integrität des Prozesses beeinflusst, ist jedoch das Grundmetall selbst. Darüber hinaus sind die üblichen Elektrodenmaterialien Hartmetall, TiC, WC, ZrC, NBC und Cr3C2.

EDM-Oberflächenbehandlungstechnologieprozess

Um den Prozess besser zu verstehen, ist hier das schematische Diagramm des gesamten Prozesses:

Die Stromversorgung lädt den Kondensator auf, wenn der Abstand zwischen Werkstück und Elektrode groß ist. Abgesehen davon wird die Elektrode hauptsächlich durch den Vibrator angetrieben, um das Werkstück zu erreichen. Der Prozess ist in Abbildung (a) ersichtlich.

Andererseits wird die Luft ionisiert, um die Ladung auf die Elektrode zu übertragen, wenn der Abstand zwischen dem Anschluss und dem Werkstück kurz ist. Dieses Phänomen führt zu einer Funkenentladung. Der Prozess ist in Abbildung (b) ersichtlich.

Wenn das Metall der Elektrode und das Werkstück teilweise geschmolzen oder verdampft sind, bleibt die Elektrode dort, wo die Entladung stattfindet, mit dem Werkstück in Kontakt. Außerdem fließt der Kurzschlussstrom, um das Heizen fortzusetzen.

Wenn nun das Werkstück mit dem richtigen Druck auf die Elektrode drückt, können die geschmolzenen Materialien diffundieren und gebunden werden, um neue Verbindungen oder Legierungen zu bilden. Der Prozess ist in Abbildung (c) ersichtlich.

Am Ende wird das Werkstück von der Elektrode unter der Einwirkung von Schwingungen verlassen, wie in Abbildung (d) gezeigt.

Physikalischer und chemischer Metallurgieprozess

Elektroden- und Matrixmaterialien werden durch die durch die Funkenentladung erzeugte hohe Temperatur vorgeschoben. Darüber hinaus beschleunigt der durch die mechanische Aufprallkraft und die thermische Ausdehnung des Gases erzeugte Druck das Verschmelzen von Matrixmaterial und Elektrodenmaterial und wirkt physikalisch und chemisch zusammen.

Gleichzeitig erzeugt die Wirkung von ionisiertem Gas wie Sauerstoff und Stickstoff eine einzigartige Legierung auf der Oberfläche des Substrats.

Hochtemperatur-Diffusionsprozess

Der Diffusionsprozess findet in beiden Phasen statt: Schmelzzone & flüssige und feste Phase. Typischerweise ist die Diffusion des flüssigen Elements aufgrund der kurzen Diffusionszeit begrenzt. Dennoch können Legierung und Schicht der Matrix eine bessere metallurgische Schicht erzielen.

Schneller Phasenwechselprozess

Aufgrund des schnellen Erhitzens und Abkühlens der Wärmeeinflusszone erfährt der Teil nahe der Schmelzzone des Werkstücks der Matrix eine Mart-Sensibilisierungs- und Austenitisierungstransformation. Dieser Faktor führt zur Verbesserung der Härte der Körner zusammen mit der Erzeugung von Druckeigenspannungen.

Eigenschaften der Elektrofunken-Oberflächenbehandlungstechnologie

Hier sind die Merkmale oder Vorteile der Elektrofunken-Oberflächenbehandlungstechnologie:

- Kostengünstige und einfache Ausstattung

- Die Kombination aus Substrat und Verstärkungsschicht ist sehr nachhaltig

- Geringer Energie- und Materialverbrauch

- Signifikanter Effekt der Oberflächenverfestigung

- Zur Reparatur von Werkstücken mit übermäßigem Verschleiß

- Leicht zu erlernen und einfache Bedienung

Neben den Vorteilen des Verfahrens sind hier auch einige Nachteile des Verfahrens aufgeführt:

- Die Oberflächenverstärkungsschicht ist vergleichsweise flacher

- Die Oberflächenrauhigkeit wird erheblich sein

- Schmale Löcher und kleine Rillen befinden sich auf der Oberfläche, die während des Prozesses schwer zu handhaben ist.

Technologie zur Modifizierung von Metalloberflächen

Die Technologie zur Modifizierung von Metalloberflächen ist ein berühmter Prozess. Hier sind seine Details:

- Galvanik

Es ist ein Prozess, bei dem das gewünschte Metall unter Ausnutzung seiner elektrochemischen Eigenschaften auf die Oberfläche des Metalls aufgetragen wird. Es ist vielleicht das bekannteste Oberflächenbehandlungsverfahren. Die Bearbeitung beinhaltet eine Salzlösung, in der sich ein zu galvanisierendes Metall befindet. Das zu plattierende Grundmetall wird typischerweise als Kathode wahrgenommen.

Durch Elektrolyse werden die Kationen auf der Oberfläche des zu beschichtenden Metalls abgeschieden.

Warum wird galvanisiert?

Die Galvanisierung verleiht einzigartige Eigenschaften, Korrosion zu widerstehen und Verschleiß zu widerstehen. Zusätzlich trägt es auch zur Dicke der äußersten Oberfläche des Basismetalls bei. Abgesehen davon ist das Galvanisieren einfach zu transportieren und ein kostengünstiger Prozess. Darüber hinaus eignet es sich aufgrund seiner vielfältigen Anwendungsmöglichkeiten am besten für den Einsatz in der Industrie.

Klassifizierung der Beschichtung

Es gibt zahlreiche Arten von Beschichtungen. Einige der berühmten Typen sind hier:

Schutzanstrich

Zink-Nickel, Zink, Nickel und Cadmium sind die Beschichtungen, die Korrosionsbeständigkeit bieten und Metalle widerstandsfähig gegen die Umwelt machen.

Schutz dekorative Beschichtung

Cu-Ni-Cr; Alle diese Beschichtungen sind sowohl schützend als auch dekorativ.

Dekorative Beschichtungen

Zu den dekorativen Beschichtungen gehören Cu-Zn-Imitationsgoldbeschichtungen, schwarze Nickelbeschichtungen, schwarzes Chrom usw.

Verschleißfeste und Anti-Friction-Beschichtung

Lose Lochbeschichtungen, Hartchrombeschichtungen, Ni-Graphitbeschichtungen sind verschleißfeste sowie Gleitbeschichtungen.

Elektrische Leistungsbeschichtung

Beschichtungen, die keine hohe Leitfähigkeit aufweisen, werden üblicherweise als elektrische Leistungsbeschichtungen bezeichnet. Übliche Beispiele für elektrische Leistungsbeschichtungen umfassen Ag- und Au-Beschichtungen.

Magnetische Beschichtungen

Diese können weiter in weichmagnetische und hartmagnetische Beschichtungen unterteilt werden. Weichmagnetische Beschichtungen enthalten Ni-Fe-Beschichtungen und Fe-Co-Beschichtungen. Gleichzeitig umfassen harte Beschichtungen Co-P-Beschichtungen und Co-Ni-Beschichtungen.

Lötbare Beschichtungen

Beschichtungen, die zur Verbesserung der Lötbarkeit verwendet werden, werden als Lötbarkeitsbeschichtungen bezeichnet. Diese Beschichtungen umfassen Sn-Beschichtungen, Cu-Beschichtungen und Ag-Beschichtungen.

Hitzebeständige Beschichtung

Beschichtungen, die Schmelzpunkte verbessern und zur Temperaturbeständigkeit beitragen, werden üblicherweise als hitzebeständige Beschichtungen bezeichnet. Gängige Beispiele umfassen Ni-W-Beschichtungen, Cr-Beschichtungen und Ni-Beschichtungen.

Überzugsschicht zum Reparieren

Höchstwahrscheinlich wird die Plattierungsschicht, die verwendet wird, um die Oberfläche des Metalls zu reparieren, in der Plattierungsschicht zur Verbesserung verwendet. Üblicherweise werden dafür Ni-, Cr- und Fe-Schichtbeschichtungen verwendet.

Ebenso lassen sich Beschichtungen nach den elektrochemischen Eigenschaften zwischen Grundwerkstoff und Beschichtungen in die kathodische und die anodische Beschichtung einteilen.

Wenn das Potential der Beschichtung relativ zur Basis negativ ist, wird die Beschichtung als anodische Beschichtung bezeichnet – zum Beispiel Zinkbeschichtung auf Stahl. Gleichzeitig wird die Beschichtung relativ zum Grundmetall als kathodische Beschichtung bezeichnet, wenn das Potential der Beschichtung positiv ist. Übliche Beispiele für diese Beschichtungen sind verzinnte Schichten und vernickelte Schichten.

Elementare Zusammensetzung der Galvanisierungslösung

Die Hauptbestandteile der Galvanisierlösung sind Salze. Das Salz kann Nickelsalz, Kupfersulfat usw. sein. Einige der Komplexsalze werden auch verwendet, einschließlich Natriumzinkcyanid und Natriumzinkat. Das abgeschiedene Metallion bildet mit einem Komplexbildner einen Komplex mit dem Ziel, die elektrochemischen Eigenschaften der Plattierungslösung zu verändern. Darüber hinaus nimmt das Compoundierungsmittel eine kritische Position in der Galvaniklösung ein und hat einen erheblichen Einfluss auf die Beschichtungsqualität.

Zu den am häufigsten verwendeten Compoundiermitteln gehören Hydroxid, Tartrat, Nitrilotriessigsäure und Citronensäure. Neben dem Compoundiermittel spielt auch das Leitsalz eine wesentliche Rolle, da es die Leitfähigkeit der Galvaniklösung verbessert. Beispielsweise hat Na2SO4 eine Vernickelungslösung hinzugefügt.

Puffer

Puffer ist ein grundlegender Prozessparameter im schwach alkalischen Bad oder in der schwachen Säure. Puffer wird hinzugefügt, um den pH-Wert der Lösung einzustellen und ihren Wert stabil genug zu machen. Kurz gesagt, der Puffer wird hinzugefügt, um das Gleichgewicht zwischen Säure und Base aufrechtzuerhalten. Beispielsweise wird in Kaliumchlorid-Zink-Lösung Borsäure zugesetzt.

Additive

Zusätze sind auch zwingend erforderlich, um die Qualität der Lösung im Bad zu verbessern. Hier sind einige der häufigsten Arten von Zusatzstoffen:

- Aufheller, der die Beschichtung in ihrer Helligkeit verbessern kann.

- Kornfeinungsmittel, das höchstwahrscheinlich verwendet wird, um die Kristallisationsbedingungen der Beschichtung zu verändern.

- Egalisiermittel, das sich hauptsächlich mit der Mikrodispersionsfähigkeit der Lösung befasst.

- Netzmittel, das maßgeblich zur Verbesserung der Grenzflächenspannung zwischen Lösung und Metall beitragen kann.

- Entspannungsmittel, das verwendet wird, um die Spannung der Beschichtung zu reduzieren.

- Schichthärter, der die Beschichtung des Werkstücks massiv härtet.

- Maskierungsmittel, das für die Entfernung von Spuren von Verunreinigungen verantwortlich ist.

Grundlegende Schritte des Galvanisierungsprozesses

Die Galvanisierung umfasst spezifische Prozesse, während die wesentlichen Funktionen die elektrochemische Reduktion, die Elektrocyclisierung und den Stoffaustausch in flüssiger Phase umfassen.

Faktoren, die die Qualität der Galvanisierung beeinflussen

Beschichtungslösung

Die Beschichtungslösung wird hauptsächlich durch den pH-Wert der Lösung, die Stromdichte, die Stromwellenform und den Oberflächenverarbeitungszustand beeinflusst.

Galvanisierungsverfahren

Metalle wie Mo, Ti und W, die nicht separat aus einer wässrigen Lösung elektroplattiert werden können, lassen sich leicht mit Legierungen der Eisengruppe abscheiden.

Das Galvanisieren ist in der Regel einfach, aber irgendwie ein sensibler Prozess, der bei Fehlern möglicherweise nicht die gewünschten Ergebnisse liefert. Am häufigsten zeigen sich Fehler jedoch beim Erstellen einer Lösung, die Teil des gesamten Prozesses ist. Dementsprechend ist der Rest des Prozesses bequem zu handhaben, wenn die Lösung den Anforderungen entspricht.

- Chemische Beschichtung

Stromloses Plattieren bezieht sich auf die Oberflächenbearbeitung, bei der chemische Methoden verwendet werden, um die Anzahl der Metallionen in Lösung zum Metall zu verringern. Beim stromlosen Plattieren werden Elektronen, die benötigt werden, um die Anzahl der Ionen zu verringern, direkt durch chemische Reaktionen erzeugt.

Hier sind drei Möglichkeiten, um den Prozess abzuschließen:

Verdrängungsablagerung

Das zu plattierende Metall ist negativer und wird als M1 bezeichnet, während das zum Plattieren des anderen Metalls verwendete Metall positiver ist und als M2 bezeichnet wird. Für die Tauchplattierung in der Technik werden abgeschiedene Metallionen auf der Oberfläche des Metalls ersetzt. Wenn M1 vollständig von M2 bedeckt wird, wird die Abscheidung automatisch ausgeschaltet. Kupferimmersion Quecksilber und Eisenimmersion Kupfer sind typische Beispiele für dieses Verfahren.

Kontaktaufnahme

Es gibt ein anderes Metall als M1 und M2 in der Kontaktabscheidung, und dieses Metall wird als M3 bezeichnet. Zwei Metalle, M1 und M3, sind in einer solchen Lösung stärker verbunden als M1 und M2. Wenn M2 M1 bedeckt, stoppt die Abscheidung. Der Grund dafür ist, dass Ionen von M3 nach M1 fließen, um die Potentialdifferenz aufrechtzuerhalten.

Bei der stromlosen Vernickelung von Funktionsmaterialien ohne autolytische Eigenschaften wird die Kontaktabscheidung zum Start der Nickelabscheidung eingesetzt.

Reduktionsablagerung

Die Reduktionsabscheidung ist definiert als der Prozess, bei dem Metallionen durch freie Elektronen, die durch die vom Reduktionsmittel angebotene Oxidation freigesetzt werden, zu Metallgegenständen reduziert werden. Die Reaktionsgleichung lautet wie folgt:

Rn+ 2e-+ R(n+2) +

Meistens ist die Reduktionsabscheidung ein üblicher Prozess in der chemischen Beschichtung. Hier sind einige der Bedingungen für das stromlose Plattieren:

- Das Reduktionspotential des Reduktionsmittels ist deutlich niedriger als das Potential des abgeschiedenen Metalls. Daher könnte sich das Metall auf dem Substrat ablagern oder reduzieren.

- Eine spontane Zersetzung findet in der hergestellten Beschichtungslösung nicht statt. Stattdessen findet der Metallabscheidungsprozess statt, wenn es sich mit der katalytischen Oberfläche verbindet.

- Während die Temperatur und der pH-Wert der Lösung eingestellt werden, wird die Reduktionsrate der Lösung kontrolliert, um die Plattierungsrate einzustellen.

- Ausgefälltes Metall hat auch katalytische Aktivität. Während dieser Aktivität kann die Beschichtung erheblich verdickt werden.

Mittlerweile gibt es unzählige Legierungen und Metalle für die stromlose Beschichtung. Zu diesen Metallen und Legierungen gehören Ag, Pd, Ni-P, Cu, Ni-B sowie viele Co-basierte Legierungen. Die Vorteile des stromlosen Plattierens sind jedoch vielfältig. Dieser Prozess trägt erheblich zur Fähigkeit eines Metalls bei, Korrosion, Verschleiß und Löten zu widerstehen.

Daher ist dieses Verfahren sehr gut geeignet, um die Sicherheit der Metalloberfläche zu erhöhen.

- Thermische Spritztechnik, Thermische Spritzschweißtechnik

Thermisches Spritzschweißen und thermische Spritztechnologien verwenden thermische Energien, um die Beschichtungsmaterialien mit beträchtlichen und spezifizierten Eigenschaften zu schmelzen und sie auf das Metall aufzubringen, um eine Beschichtung zu bilden. Dieser Prozess kann die Oberflächendicke schnell von 0,1 mm auf 10 mm erhöhen.

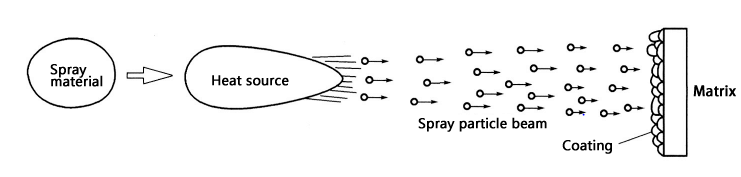

Thermische Spritztechnologie

Das Beschichtungsmaterial wird unter Verwendung von Quellen zum Schmelzen oder Halbschmelzen erhitzt. Gleichzeitig wird zur Veredelung des Beschichtungsmaterials Hochgeschwindigkeitsgas verwendet, um die Verunreinigungen zu entfernen. Normalerweise wird dieses Hochgeschwindigkeitsgas auf die Oberfläche des Metalls gesprüht, um es zu reinigen.

Der Prozess umfasst das Schmelzen des Spritzmaterials, die Zerstäubung des Spritzmaterials, den Flug der Spritzmaterialien und die Verfestigung der Materialien. Bei diesem Verfahren können verschiedene Arten von Beschichtungsmaterialien verwendet werden. Dennoch müssen die Beschichtungsstoffe die angegebenen Eigenschaften aufweisen:

- Gute thermische Stabilität, Benetzbarkeit und Leistung

- Gute Fließfähigkeit und angemessener Wärmeausdehnungskoeffizient

- Die Beschichtung muss eine breite Flüssigphasenzone aufweisen.

Unter Berücksichtigung der Form des Spritzmaterials können die Beschichtungsmaterialien in Pulver und Draht unterteilt werden.

Kombinationsmechanismus der thermischen Spritzbeschichtung

Der Mechanismus der thermischen Spritzbeschichtung umfasst die folgenden Prozesse:

Mechanische Bindung: Partikel im geschmolzenen Zustand verteilen sich auf der Oberfläche des Substrats und setzen sich auf der Oberfläche ab, um eine mechanische Bindung zu bilden.

Metallurgische Bindung: Durch Schweißen und Diffusion zwischen Substrat und Beschichtung entsteht eine metallurgische Bindung an der Metalloberfläche.

Physikalische Bindung: Wenn Partikel in geschmolzener Form auf die Oberfläche des Substrats treffen, kann der Abstand zwischen den beiden Seiten im Bereich der Atomgitterkonstante liegen. In solchen Fällen werden Partikel durch Van-der-Waals-Kräfte aneinander gebunden.

Der Bildungsprozess der Beschichtung

Der Bildungsprozess der Beschichtung läuft wie folgt ab:

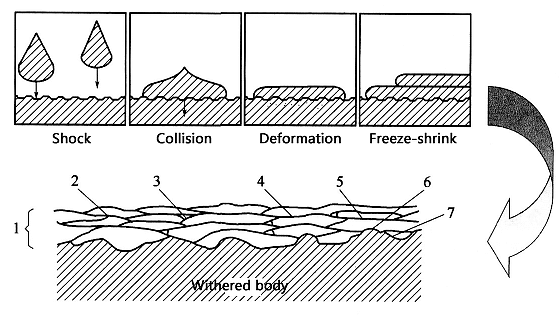

Im ersten Schritt wird das Spritzmaterial erhitzt, bis es in eine geschmolzene Form übergeht. Dann werden die Sprühtröpfchen mit hoher Geschwindigkeit auf die Oberfläche des Substrats gesprüht. Als Ergebnis wird die Geschwindigkeit der gestreuten Teilchen größer sein. Höher wird die Verformungsneigung an der Oberfläche des Metalls sein. Daher wird auch die Haftung der Beschichtung mit der Oberfläche besser sein. So sieht der Ablauf aus:

Zum Zeitpunkt des Sprühens besteht die Beschichtungsstruktur aus flachen und unterschiedlich großen Partikeln zusammen mit Poren und ungeschmolzenen kugelförmigen Partikeln. Die Poren werden hauptsächlich durch die geringere kinetische Aufprallenergie von nicht geschmolzenen Partikeln, den Schatteneffekt, der durch die unterschiedlichen Sprühwinkel erzeugt wird, und den Spannungsfreisetzungseffekt verursacht.

Hilfreich kann eine gleich bleibende Porenzahl sein, die zur Speicherung von Schmiermitteln und zur Verbesserung der thermischen Isolation genutzt werden kann. Aber übermäßige Poren aufgrund von nicht geschmolzenen kugelförmigen Partikeln können für den gesamten Prozess schädlich sein. Beispielsweise kann die Korrosionsbeständigkeit beeinträchtigt werden. Die Haftfestigkeit kann geringer sein, und die Verschleißfestigkeit gegen Beschichtung kann auch schwächer sein.

Daher muss bei der Vorbereitung der Beschichtung die Anzahl der Poren berücksichtigt werden.

Thermische Spritzschweißtechnik

Die Eigenschaften und Prinzipien der thermischen Spritzschweißtechnologie sind folgende:

Es handelt sich um ein metallurgisches Verfahren zur Oberflächenverfestigung, das eine geeignete Wärmezufuhr erfordert, um das Beschichtungsmaterial teilweise oder vollständig auf der Oberfläche des Werkstücks zu schmelzen. Im Vergleich zu anderen Oberflächenbehandlungsverfahren bietet das thermische Spritzschweißen eine bessere Festigkeit und Beständigkeit gegen die rauen Umgebungsbedingungen.

Andererseits ist die Auswahl an Werkstoffen für die thermische Spritzschweißtechnik relativ eng.

Klassifizierung der thermischen Spritzschweißtechnik

Es hat hauptsächlich Plasmaspritzschweißen und Flammspritzschweißen:

Flammspritzschweißen

Zunächst wird das Pulver auf die Oberfläche des Substrats gesprüht und später wird dieses Pulver erhitzt, um es auf der Oberfläche des Metalls oder Werkstücks zu schmelzen. Die Eigenschaften dieses Verfahrens sind massiv unterstützend, und das Verfahren ist einfach, bietet eine hohe Haftfestigkeit und bringt eine gute Erosionsbeständigkeit der Beschichtung.

Plasmaspritzschweißen

Bei diesem Prozess wird der Plasmalichtbogen zum Erhitzen des Substrats hauptsächlich verwendet, und es bildet dann ein Schmelzbad auf der Oberfläche des Substrats. Das Beschichtungspulver wird bereits mit dem Plasmalichtbogen vermischt. Wenn es auf die Oberfläche des Materials gesprüht wird, bildet es daher automatisch ein Schmelzbad auf der Oberfläche des Substrats. Nachdem der Plasmalichtbogen von dem Substrat entfernt wurde, verfestigt sich das Schmelzbad und eine Schweißschicht wird darauf gebildet.

Merkmale des Plasmaspritzschweißens

Das Verfahren bietet eine hohe Effizienz, Sprühschweißen von feuerfesten Materialien, eine gute Prozessstabilität und bildet eine glatte Schweißschicht auf der Metalloberfläche. Kurz gesagt wird bequem eine große und verstärkte Überzugsschicht erhalten.

Unterschied zwischen thermischer Spritztechnik und thermischer Spritzschweißtechnik

- Die Oberflächentemperatur des Werkstücks bleibt beim thermischen Spritzschweißen und Spritzschweißen bei 250 °C bzw. 900 °C.

- Die durch Sprühen gebildete Beschichtung wird hauptsächlich mechanisch gebunden, während die sprühgeschweißte Schicht eine metallurgische Bindung ist.

- Die Spritzschweißschicht ist ungeformt, während die Spritzbeschichtung Poren hat, die nützlich und schädlich sind.

- Die Spritzschweißschicht ist wichtiger, um höheren Dauerbelastungen und Stoßbelastungen standzuhalten.

- Chemische Umwandlungsfilmtechnologie

Dabei wird durch chemische oder elektrochemische Verfahren ein stabiler Verbindungsfilm auf der Oberfläche des Substrats gebildet. Dieses Verfahren ist höchstwahrscheinlich dafür bekannt, dass es die Fähigkeit eines Metalls erhöht, Korrosion zu widerstehen, und die Fähigkeit von Metallen, Schlagbeanspruchungen standzuhalten, erhöht.

Anschließend findet unter festgelegten Bedingungen eine chemische Reaktion zwischen den beiden Metallen statt. Durch die konzentrierte Polarisation und die Anodenpolarisation bildet sich auf der Werkstückoberfläche eine korrosionsunlösliche Schicht mit hervorragender Haftung.

Phosphatierungsbehandlung

Durch Einbringen des Stahls in die Phosphatlösung wird ein wasserunlöslicher Phosphatfilm erhalten. Der Prozess von phosphatierten Eisen- und Stahlwerkstoffen umfasst zahlreiche Teilprozesse. Als Ergebnis enthält der Phosphatierungsfilm Zinkphosphat, Manganphosphid und Eisenphosphat. Die Folie und das Grundmetall entwickeln jedoch eine sehr dauerhafte Verbindung, die die Oberfläche des Metalls schützen kann.

In Säuren bietet das beschichtete Metall eine schlechte Korrosionsbeständigkeit. Dennoch ist die Korrosionsbeständigkeit in benzin- und ölhaltigen Medien akzeptabel. Derzeit gibt es drei Methoden der Phosphatierungsbehandlung: Sprühen, Tauchen und kombiniertes Sprühen und Tauchen.

Das Sprühverfahren ist für praktische Anwendungen geeignet. Dennoch wird das Tauch- und Tauch-/Sprühverfahren für hochkarätige Anwendungen übernommen.

Zu den erwarteten Vorteilen dieser Methode gehören eine schnellere Verarbeitung, eine gute Effizienz und eine geringere bis mäßige Filmdicke auf der Oberfläche.

Oxidationsbehandlung

Der Prozess schreitet mit der Bildung eines Fe3O4-Films auf der Oberfläche des Substrats fort. Der Prozess wird mit Hilfe eines Oxidationsmittels durchgeführt, und die Dicke des Films beträgt 0,5 bis 1,5 μm. Normalerweise wird es sowohl zu Dekorations- als auch zu Schutzzwecken verwendet. Als Ergebnis wird die Fähigkeit, Korrosion zu widerstehen, zusammen mit der verbesserten Fähigkeit, Restspannungen zu bekämpfen, besser.

Üblicherweise enthält die im Prozess verwendete Lösung 500 g/l Natriumhydroxid und 200 g/l Natriumnitrit mit dem restlichen Wasser. Während des Prozesses beträgt die Temperatur normalerweise 140 oC, und diese Temperatur wird für 6 bis 9 Minuten benötigt.

Oxidationsbehandlung von Aluminiumlegierungen und Aluminium

Eloxierung

Anodisierung ist ein Prozess, der in Elektrolyten durchgeführt wird. Dann wird es erregt, um einen Oxidfilm auf der Oberfläche des Metalls abzuscheiden. Der üblicherweise verwendete Elektrolyt ist konzentrierte Schwefelsäure mit 15% bis 20% Chromsäure. Andere Lösungen besitzen jedoch unterschiedliche Säuren mit unterschiedlichen Mengen unterschiedlicher Inhaltsstoffe.

Nach Abschluss des Vorgangs kann die Oberfläche mit Kaliumdichromatlösung weiter versiegelt werden. Diese Lösung macht das Metall unbesiegbar gegen Rost.

Chemische Oxidation

Das Substrat wird in eine schwache Säure oder ein schwaches Alkali gegeben, wo es mit einem Oxidfilm auf der Oberfläche versehen wird. Das Verfahren eignet sich hervorragend für Aluminiumwerkstoffe. Das gesamte Verfahren wird hauptsächlich verwendet, um die Korrosionsbeständigkeit und Verschleißfestigkeit des Metalls zu verbessern.

- Dampfabscheidungstechnologie

Bei diesem Verfahren werden Dampfphasensubstanzen, die Abscheidungselemente besitzen, durch physikalische oder chemische Mittel auf der Materialoberfläche abgeschieden. Daher kann die Dampfabscheidungstechnologie in chemische Dampfabscheidung (CVD) und physikalische Dampfabscheidung unterteilt werden.

Physikalische Dampfabscheidung

Es ist eine physikalische Methode, ein Metall unter bestimmten Umständen in Atome, Moleküle und Ionen zu verdampfen. Daher bildet sich auf der Oberfläche des Materials ein Film. Hauptsächlich gibt es drei grundlegende Methoden der physikalischen Dampfabscheidung: Vakuumverdampfung, Ionenplattierung und Sputterabscheidung.

Trotzdem wird das Material bei der Vakuumverdampfung an seinen Schmelzpunkt gebracht, wo es verdampfen könnte. Es werden verschiedene Arten von Heizmethoden verwendet. Insgesamt ist es ein einfach zu tragender und unkomplizierter Prozess.

Andererseits ist Sputtern ein weiteres Verfahren, bei dem Argon durch Glimmentladung unter Vakuumbedingungen ionisiert wird. Die Kathode wird unter Einwirkung eines elektrischen Feldes mit Ionen beschossen. Dann werden diese Sputterpartikel auf der Oberfläche des Substrats abgeschieden.

In ähnlicher Weise verwendet das Ionenplattieren eine Gasentladungstechnologie unter vakuumähnlichen Bedingungen, um die verdampften Atome zu ionisieren und auf der Oberfläche des Metalls abzuscheiden.

Kurz gesagt, die physikalische Gasphasenabscheidung hat enorme Anwendungsmöglichkeiten in verschiedenen Bereichen wie Luft- und Raumfahrt, Optik und Elektronik.

Chemische Gasphasenabscheidung

Bei diesem Prozess reagiert Mischgas mit der Oberfläche des Substrats bei einer bestimmten Temperatur. Die chemische Gasphasenabscheidung macht Werkstücke oder Metalle korrosions-, verschleiß- und hitzebeständig.

Abgesehen davon können verschiedene Arten von Ablagerungen in Carbide, Nitride, Halbleiterelemente und abgeschiedene Metalle unterteilt werden. Unabhängig davon, ob die Geometrie des Metalls komplex oder einfach ist, ist die chemische Gasphasenabscheidung ein geeignetes Verfahren zur Verstärkung der Metalloberfläche.

Die bedeutenden Anwendungen dieses Verfahrens sind in der Luft- und Raumfahrtindustrie, der chemischen Kohleindustrie und der Transportindustrie offensichtlich.