Was ist SLA

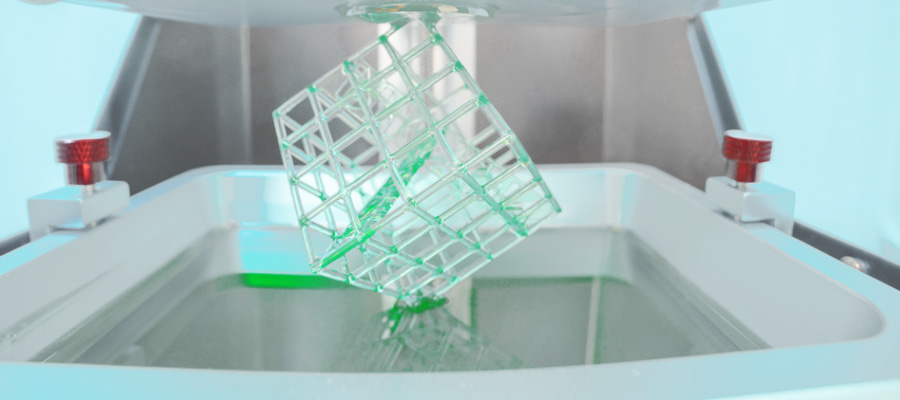

SLA ist die Abkürzung für Stereolithographie, ein additives Herstellungsverfahren, das zur Familie der Vat-Photopolymerisation gehört. Beim SLA-Prozess wird ein ultraviolettes (UV) Lasersystem angewendet, um ein Polymerharz Schicht für Schicht selektiv auszuhärten. Die in SLA verwendeten Materialien sind in flüssiger Form, bei denen es sich um lichtempfindliche duroplastische Polymere handelt.

SLA ist die erste 3D-Drucktechnologie, die es sehr gibt hohe Genauigkeit und glatte Oberflächenbeschaffenheit. SLA ist die kostengünstigste 3D-Drucktechnologie, sobald Designer die Vorteile und Einschränkungen dieses Herstellungsprozesses nutzen.

So funktionieren SLAs

SLA-Herstellungsprozess:

- Die Bauplattform wird in den Tank mit flüssigem Photopolymer gesetzt, mit einem Abstand von einer Schichthöhe von der Flüssigkeitsoberfläche.

- Das Lasersystem härtet und verfestigt das Photopolymerharz selektiv, um die nächste Schicht aus Festharz zu erzeugen. Der Laserstrahl wird durch Galvos mit einem Spiegelsatz auf den geplanten Pfad fokussiert. Da der gesamte Querschnittsbereich der Modelle von der Druckmaschine gescannt wird, sind die endgültig hergestellten Teile vollständig solide.

- Sobald eine Schicht aus Polymerharz fertig ist, bewegt sich die Plattform in eine sichere Entfernung, dann beschichtet die Kehrklinge die Oberfläche neu. Dieser Vorgang wiederholt sich, bis die letzten Teile fertig sind.

- Nach dem Druckvorgang sind die Teile aufgrund des nicht vollständig ausgehärteten Zustands in grüner Farbe. Wir benötigen eine weitere Nachbearbeitung unter UV-Licht, um die mechanischen und thermischen Eigenschaften für ein höheres Niveau zu verbessern.

Beim SLA-Druck das flüssige Harz wird durch den Photopolymerisationsprozess verfestigt. Bei diesem Prozess werden die monomeren Kohlenstoffketten durch das UV-Laserlicht aktiviert, dann werden im flüssigen Harz starke, unzerbrechliche Verbindungen untereinander hergestellt, die sich schließlich in feste Teile verwandeln. Die Photopolymerisation ist ein irreversibler Prozess, es ist unmöglich, SLA-Teile wieder in flüssige Form umzuwandeln. Diese Teile brennen, anstatt zu schmelzen, wenn sie erhitzt werden, da diese Materialien in SLA aus duroplastischen Polymeren bestehen, im Gegensatz zu den Thermoplasten in FDM.

SLA-Eigenschaften

Druckmaschinenparameter

Im SLA-System sind die meisten Druckparameter vom Hersteller festgelegt, dies kann nicht geändert werden. Wir müssen nur die Schichthöhe und die Teileausrichtung eingeben, um die Stützstelle in den Teilen zu bestimmen.

Unsere typische Schichthöhe in SLA reicht von 25 Mikrometer bis 100 Mikrometer. Niedrigere Lagenhöhen erfassen ausgehärtete Geometrien genauer, erhöhen jedoch die Bauzeit und -kosten und erhöhen auch die Ausfallwahrscheinlichkeit. Die Schichthöhe von 100 Mikrometern ist für die meisten gängigen 3D-Druckanwendungen geeignet.

Die Baugröße ist ein weiterer wichtiger Parameter in SLA, der immer vom Typ der SLA-Maschine abhängt. Es gibt zwei Hauptkonfigurationen für SLA-Maschinen, die Ausrichtung von oben nach unten und die Ausrichtung von unten nach oben.

Die Top-Down-SLA-Drucker platzieren die Laserlichtquelle über dem Flüssigharztank, dann werden die Teile mit der Vorderseite nach oben bedruckt. Die Konstruktionsplattform beginnt oben am Harzbehälter und bewegt sich nach jeder Schicht nach unten.

Die Bottom-up-SLA-Drucker platzieren die Laserlichtquelle unter dem Flüssigharztank, dann werden die Teile mit der Oberseite nach unten bedruckt. Im Tank befindet sich ein transparenter Boden mit einer Silikonbeschichtung, die das Laserlicht durchlässt und verhindert, dass das ausgehärtete Harz daran haftet. Nach jeder Schicht bewegt sich die Bauplattform nach oben. Damit sich das ausgehärtete Harz vom Tankboden löst, wird dieser Vorgang als Schälschritt bezeichnet.

Normalerweise wird bei Desktop-Druckern die Ausrichtung von unten nach oben angewendet, während bei industriellen SLA-Systemen die Ausrichtung von oben nach unten angewendet wird. Die Bottom-up-SLA-Maschine ist einfacher herzustellen und zu betreiben, aber die Druckgröße ist begrenzt, da die Kraft beim Abziehschritt zu Druckfehlern führen kann. Auf der anderen Seite kann eine Top-Down-SLA-Maschine eine große Produktionsgröße ohne Genauigkeitsverlust erzeugen, aber diese fortschrittliche Fähigkeit erfordert höhere Kosten.

Hauptmerkmal und Unterschied zweier Orientierungen

| Bottom-up-SLA | Top-Down-SLA | |

| Vorteile | Niedrige Kosten Weit verbreitet | Große GrößeSchnellere Herstellung |

| Nachteile | Kleine GrößeWeniger MaterialbereichNachbearbeitungsanforderung | Hohe KostenSpezialist |

| Größe | 145 × 145 × 175 mm | 1500 x 750 x 500 mm |

| Schichthöhe | 25-100 Mikron | 25-150 Mikron |

| Dimensionale Genauigkeit | ± 0,51 TP2T | ± 0,15% |

Stützstruktur

Stützstruktur normalerweise in SLA erforderlich ist, wird es mit dem gleichen Material wie die Teile gedruckt und nach dem Drucken manuell entfernt. Die Druckausrichtung bestimmt den Ort und die Menge der Stütze. Wir empfehlen Teile, bei denen die Teileausrichtung einen visuell kritischen Oberflächenkontakt mit der Stützstruktur vermeiden sollte.

Unterstützungsunterschied zwischen Bottom-up- und Top-down-SLA-Druckmaschinen:

Beim Top-Down-SLA ist die Supportanforderung ähnlich wie beim FDM. Genaue Überhänge und Brücken müssen gedruckt werden, und der kritische Überhangwinkel beträgt normalerweise 30 °. Das Teil kann in jeder Position ausgerichtet werden, aber wir müssen die Stützmenge und die Anzahl der Schichten minimieren, um sicherzustellen, dass das Teil flach gedruckt wird.

Bei Bottom-up-SLA ist die Teileorientierung komplizierter. Überhänge und Brücken müssen weiterhin unterstützt werden, aber das wichtigste Kriterium ist die Minimierung der Querschnittsfläche jeder Schicht. Die Kraft während des Ablöseschritts löst einen Teil von der Konstruktionsplattform, und diese Kraft ist proportional zur Querschnittsfläche jeder Schicht. Die Ausrichtung des Teils sollte also in einem Winkel erfolgen, und die Reduzierung der Stützung ist kein vorrangiges Anliegen.

Eisstockschießen

Das Kräuseln in SLA ist das größte Problem in Bezug auf die Teilegenauigkeit, ähnlich wie das Verziehen von FDM. Während des Verfestigungs- und Aushärtungsprozesses schrumpft das Harz leicht, sobald es der Laserlichtquelle ausgesetzt wird. Wenn die Schrumpfung zu groß ist, führt die innere Spannung zwischen neuen Schichten und dem zuvor verfestigten Material zu einem Aufrollen des Teils.

Schichthaftung

SLA-Teile haben isotrope mechanische Eigenschaften, die UC-Laserquelle reicht nicht aus, um das flüssige Harz vollständig auszuhärten, spätere Laserdurchgänge erhöhen zuvor verfestigte Schichten in hohem Maße.

Beim SLA-Prozess wird die Aushärtung nach Abschluss des Druckvorgangs fortgesetzt. Um die besten mechanischen Eigenschaften zu erzielen, sollten SAL-Teile zum Nachhärten mit intensivem UC-Licht oder erhöhter Temperatur in eine Aushärtebox gelegt werden. Dies erhöht die Härte und Temperatur der SLA-Teile, macht sie aber auch spröder.

Wenn SLA-Teile längere Zeit UV-Licht ausgesetzt werden, wirkt sich dies nachteilig auf die physikalischen Eigenschaften und das Aussehen aus, was dazu führt, dass sich die Teile kräuseln, spröde werden und sich die Farbe ändert. Wir empfehlen daher, vor Gebrauch mit einem klaren UV-Acryllack zu sprühen.

Gemeinsame SLA-Materialien

SLA-Materialien Da sie in flüssiger Harzform vorliegen, bietet unser industrielles System eine breite Palette von Materialien, um Designern dabei zu helfen, die mechanischen Eigenschaften ihrer Teile genauer zu kontrollieren. SLA-Materialien sind spröder als FDM- oder SLA-Materialien und daher nicht für Funktionsprototypen unter erheblicher Belastung geeignet.

Wir fassen die Vor- und Nachteile gängiger SLA-Harze zusammen.

| Material | Eigenschaften | |

| Vorteile | Nachteile | |

| Standardharz | Glatte Oberfläche | Spröde |

| Klares Harz | Transparent | Nachbearbeitung für Oberfläche klar |

| Gießbares Harz | Niedrige Asche nach BurnoutFormmusterbildung | |

| Robustes oder langlebiges Harz | Mechanische Eigenschaften ähnlich ABS oder PP | Niedriger thermischer Widerstand |

| Hochtemperaturharz | Hohe Temperaturbeständigkeit | Hohe Kosten |

| Zahnharz | BiokompatibelHohe Abriebfestigkeit | Hohe Kosten |

| Gummiartiges Harz | Gummiartiges Material | Geringe Maßhaltigkeit |

Nachbearbeitung

Die Oberfläche von SLA-Teilen kann durch verschiedene nach unterschiedlichen Standards bearbeitet werden Nachbearbeitungsmethoden, wie Schleifen, Polieren, Spritzbeschichten und Mineralölanstrich. Überprüfen Sie hier die Nachbearbeitung von SLA.

SLA-Vorteile & Einschränkungen

SLA-Vorteile:

- SLA ist in der Lage, Teile mit hoher Maßgenauigkeit und komplizierten Details herzustellen.

- SLA ist aufgrund seiner glatten Oberflächenbeschaffenheit ideal für visuelle Prototypen.

- SLA verfügt über Spezialmaterialien wie klares, flexibles und gießbares Harz.

SLA-Einschränkungen:

- SLA-Teil ist spröde, es ist nicht für Funktionsprototypen geeignet.

- Die mechanischen Eigenschaften und das optische Erscheinungsbild von SLA-Teilen verschlechtern sich im Laufe der Zeit, sobald sie dem Sonnenlicht ausgesetzt sind.

- Der SLA-Prozess erfordert immer eine Stützstruktur, die Nachbearbeitung ist erforderlich, um sichtbare Markierungen auf der Oberfläche zu entfernen.