Vernickeln ist die elektrolytische Abscheidung einer Nickelbeschichtung auf einem Substrat. Die Vernickelung ist eine einzigartige Mischung, die sowohl der Verschleiß- als auch der Korrosionsbeständigkeit dient. Es wird auch für Härte, Schmierfähigkeit und magnetische Zwecke verwendet. Abgesehen davon kann es die Ausstrahlung, den Glanz und die Attraktivität verbessern. Es hat auch gute Hafteigenschaften für aufeinanderfolgende Beschichtungsschichten, sodass Nickel häufig als „Grundierung“ für andere Beschichtungen wie Chrom und Aluminium verwendet wird.

Es ist typischerweise glatt und grau im Aussehen, wenn es in technischen Operationen verwendet wird. Nickel wirkt als Diffusionsbarriere für andere Metalle wie Gold und Silber und verhindert die Migration des Substrats in die Deckschicht. In diesem Sinne werden wir in diesem Artikel die Arten der Vernickelung in verschiedenen industriellen Prozessen zusammen mit ihren Anwendungen erörtern – lesen Sie weiter, um mehr zu erfahren.

Eine kurze Erklärung der Vernickelung

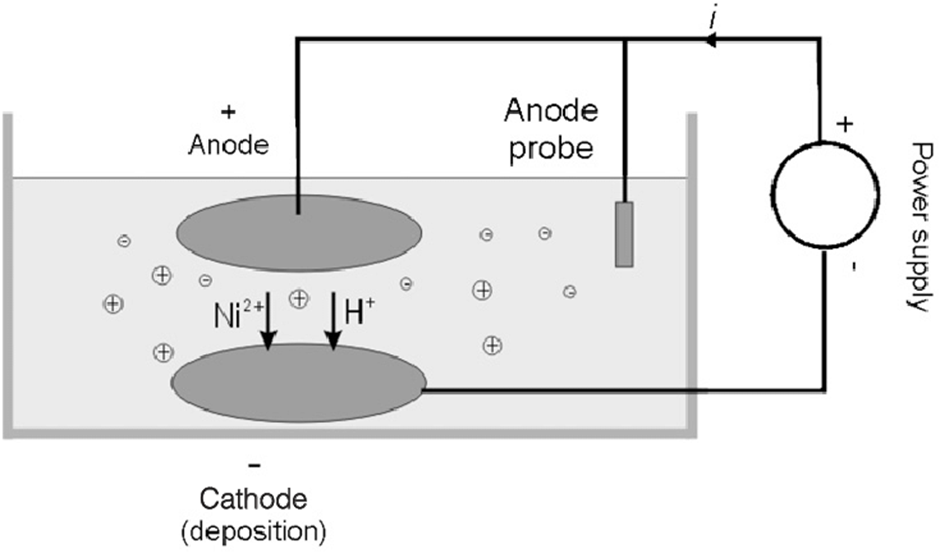

Das Verfahren zum Beschichten eines Metallgegenstands mit Nickel wird als Vernickeln bezeichnet. Es kann sich auf Galvanisieren mit Nickel oder stromloses Vernickeln beziehen. Das Verfahren zum Galvanisieren einer dünnen Nickelschicht auf einen Metallgegenstand ist als Nickelgalvanisieren bekannt. Im Vergleich dazu ist die stromlose Vernickelung ein autokatalytischer Prozess, bei dem eine Nickelbeschichtung auf einem Substrat abgeschieden wird.

Anders als beim Galvanisieren wird kein elektrischer Strom benötigt, um durch die Lösung zu fließen, um eine Abscheidung zu erzeugen. Das stromlose Vernickeln bietet Vorteile gegenüber dem Galvanisieren. Das Verfahren bleibt frei von Bedenken hinsichtlich der Flussdichte und der Stromversorgung, ergibt eine gleichmäßige Abscheidung unabhängig von der Werkstückform und kann sich mit dem richtigen Vorplattenkatalysator auf nicht leitenden Oberflächen abscheiden.

Die Nickelbeschichtung kann auf alle gängigen Metalle und Legierungen aufgebracht werden. Substrate sind Kupfer und Kupferlegierungen, Kunststoffe, Zink- und Aluminiumlegierungen, Messing und schließlich un- und niedriglegierter Stahl. Vor dem Vernickeln muss das Substrat frei von Öl, Zunder, Oxid oder Fett sein. Abgesehen davon müssen bestimmte Substrate wie Zink, Edelstahl, Aluminiumlegierungen und Kunststoffe vor dem Vernickeln speziellen Vorbehandlungen unterzogen werden.

Arten der Vernickelung

Hier diskutieren wir die am häufigsten verwendeten Arten der Vernickelung:

Nickel-Galvanik

Galvanisieren ist ein Prozess, bei dem eine dünne Beschichtung aus Metall oder Metalllegierung aufgebracht wird, um die physikalischen oder technischen Eigenschaften der Oberfläche des zu beschichtenden Objekts zu verändern. Diese Eigenschaften können elektrische Leitfähigkeit, Aussehen, Dauerhaftigkeit und Leistung umfassen.

Die Galvanotechnik mit Nickel hat sich in den letzten fünfzig Jahren erheblich weiterentwickelt, wenn man die effiziente Herstellung eines breiten Spektrums industrieller Beschichtungen für funktionelle und dekorative Anwendungen berücksichtigt. Galvanisch aufgebrachtes Nickel ist von kommerzieller Bedeutung, da jedes Jahr weltweit bis zu 150.000 Tonnen abgelagert werden. Diese umfangreiche Anwendung demonstriert die vorteilhaften Eigenschaften und die Anpassungsfähigkeit dieses Metalls als Beschichtungsmaterial. Die Fähigkeit, die Eigenschaften und das Aussehen von Nickel an individuelle Zwecke anzupassen, ist ein einzigartiger Aspekt der Galvanisierung, der durch die Änderung der Zusammensetzung des Elektrolyten und der Betriebsparameter erreicht wird.

Galvanische Nickel hat weit verbreitete Anwendungen. Es wird im Allgemeinen verwendet, um die Verwendbarkeit, den Wert und die Ästhetik von Endprodukten wie Konsumgütern zu verbessern. Darüber hinaus verbessern Nickelbeschichtungen die physikalischen Eigenschaften verschiedener Teile und Komponenten, wie z. B. Verschleißfestigkeit, Hitzebeständigkeit und Korrosionsbeständigkeit. Viele kritische Anwendungen der Nickelgalvanisierung dienen zwei Zwecken. Dazu gehören eine bessere Korrosionsbeständigkeit und andere funktionale Eigenschaften sowie eine glänzende, ansprechende Oberfläche.

Die zunehmende Anwendung haltbarer Nickel-Chrom-Beschichtungen auf Kunststoff- und Aluminiumkomponenten war einer der bemerkenswertesten und jüngsten Durchbrüche in der Vernickelung. Glänzende, satinierte, schwarze und perlmuttfarbene Beschichtungen sind berühmt für Motorrad-, Automobil- und Nutzfahrzeugkomponenten, zusammen mit Wasserhähnen oder Wasserhähnen und Badezimmerarmaturen, Metallmöbeln, Tür- und Schrankbefestigungen, Haushaltsgeräten und Unterhaltungselektronik.

Stromlose Vernickelung

Das stromlose Vernickeln beinhaltet das Beschichten einer Oberfläche mit Nickel durch einen regulierten chemischen Prozess oder eine Reduktion, unabhängig von einem angelegten Strom. Selbst wenn die Beschichtung auf Gegenstände mit komplizierten Formen aufgetragen wird, bleibt sie daher bemerkenswert konsistent und gleichmäßig. Festplattenlaufwerke sind eine übliche Anwendung für Computer. Andere Beispiele sind die Metallisierung von Kunststoffen für die Galvanisierung, Autobremszylinder, Ventile, Pumpen und verschiedene technische Produkte.

Die stromlose Vernickelung verbindet Verschleiß- und Korrosionsbeständigkeit mit außergewöhnlicher Haftung auf allen Metallen. Außerdem umfasst diese Technik leichtgewichtige Metalle wie Aluminium, das aufgrund seines geringen Gewichts in der Luft- und Raumfahrt- und Automobilindustrie immer beliebter wird.

Diese Beschichtungen sind die erste Wahl, um die Korrosion wichtiger Materialien und Elemente in rauen Umgebungen zu verhindern. Dazu gehören beispielsweise die Materialien in Automobilkraftstoffsystemen, Getriebeteilen, Turboladern und Bremssystemen. Es wird in der Luftfahrt zur Beschichtung von elektrohydraulischen Servoventilen, Motorhalterungen, Kompressorschaufeln, Fahrwerken und anderen kritischen Komponenten verwendet.

Galvanoformung

Galvanoformen spielt auf einen notwendigen industriellen Prozess an, der Nickelsulfonat und Nickelchlorid verwendet. Im Wesentlichen handelt es sich um eine additive Fertigungstechnik, bei der Nickel auf eine vorgeformte Form oder ein Muster, das als Dorn bezeichnet wird, elektrolytisch abgeschieden wird. Anschließend wird der Dorn entfernt, wodurch ein Nickelprodukt zurückbleibt, das sich perfekt an die Textur und Form des ursprünglichen Substrats anpasst. Zu den unterschiedlichen Anwendungen gehören Stempel für DVDs und Hologramme, CDs, rotierende Textildrucksiebe, Radarwellenleiter, Nickelschäume für Batterien, Briefmarken und offizielle Dokumente, Sicherheitsdruck für Banknoten usw.

Anwendungen der Vernickelung

In diesem Abschnitt werden wir die verschiedenen Anwendungen der Vernickelung in verschiedenen Branchen erörtern:

Vernickelung in Münzprägung

Vernickelung in der Münzprägung verwendet, liefert eine glänzende, attraktive und langlebige „silberfarbene“ Währung. Silbermünzen beziehen sich normalerweise auf vernickelten Stahl, um den Bürgern seinen Wert durch sein helles und poliertes Aussehen zu vermitteln. Regierungen und Münzstätten genießen die niedrigen Kosten von Nickeloberflächen, die Farbabdrücke für feine Klarheit und Details nehmen, die zweifellos Jahrzehnte halten werden. Mittlerweile verlassen sich Hersteller und Betreiber von Verkaufsautomaten auf die magnetische Signatur des Nickels, um die Münzwährung zu authentifizieren und nur legale Transaktionen zuzulassen. Wenn die Münzen ihre Lebensdauer beendet haben, kommen Nickel und Stahl zurück und werden recycelt und wiederverwendet.

Vernickeln in der Automobilindustrie

Die Vernickelung wird in großem Umfang in der Automobilindustrie eingesetzt, wo das Plattieren und Beschichten einen beträchtlichen Teil ihrer Prozesse ausmacht. Die Innovation in der Beschichtung im Autobereich nimmt ständig zu, und Nickel wird für Sicherheit und Langlebigkeit unverzichtbar. Das Beschichten von Kunststoff- und Aluminiumteilen mit Nickel bietet erhebliche kosmetische und langlebige Vorteile. Zink-Nickel-Plattierung ist außergewöhnlich bei der Verhinderung von Korrosion, wie z. B. gegen Salzsprühnebel, und es besteht eine enorme Nachfrage für Befestigungselemente, Bolzen und andere Komponenten in der Automobilindustrie. Es wird in Hydrauliksystemen, Wellen in verschiedenen Motorelementen, Feststellbremsen und Automatikgetrieben eingesetzt.

Hochleistungsbeschichtung – Autoindustrie

Wir haben bereits festgestellt, dass die Automobilindustrie einen hohen Bedarf an Nickel hat; Lassen Sie uns nun untersuchen, warum Nickel ihre bevorzugte Beschichtung ist. Die Industrie ist ziemlich wählerisch, insbesondere bei der Auswahl der geeigneten Beschichtungen, um die beste Korrosions- und Verschleißfestigkeit zu erzielen. Zink-Nickel-Plattierungen werden für Anwendungen verwendet, die eine erhebliche Korrosions- und Hitzebeständigkeit bei möglichst geringer Auftragsdicke erfordern. Daher ist es im Automobilbereich das bevorzugte Material für Hochleistungsbeschichtungen von Befestigungselementen, Bolzen und Bremskomponenten. Eine Zink-Nickel-Schicht besteht typischerweise aus 12-15%-Nickel, das auch auf Aluminium- und Magnesiumsubstraten verwendet werden kann und in der Automobilindustrie zunehmend an Bedeutung gewinnt.

Vernickelung von Kunststoffen

Die Nickelbeschichtung auf Kunststoff-Formteilen aus Acrylnitril-Butadien-Styrol (ABS) bietet eine außergewöhnliche Haltbarkeit für zahlreiche Anwendungen. Dazu gehören Automobile, Einzelhandelswaren, Baubeschläge, Wasserhähne, elektronische Geräte und weitere Anwendungen, die glänzende Oberflächen erfordern.

Vernickeln in der Luft- und Raumfahrtindustrie

Der Luft- und Raumfahrtsektor hat die strengsten technischen Standards für Sicherheits- und Zuverlässigkeitsmerkmale. Die Industrie hält sich an strenge Standards für alle Materialien, Beschichtungen, die an der Artikelentwicklung beteiligt sind, und Wartungsprozesse für Luftfahrtkomponenten, die vor ihrem Einsatz umfangreichen Tests und Validierungen unterzogen werden. Nickelbasierte Plattierungen sind in Luft- und Raumfahrtanwendungen aufgrund ihrer einzigartigen funktionellen Eigenschaften, einschließlich hoher Haftung, Härte, Korrosionsschutz, Verschleiß- und Erosionsbeständigkeit und gleichmäßiger Schichtdicke, selbst bei komplizierten Komponenten, von entscheidender Bedeutung. Infolgedessen werden Nickel-, Chemisch-Nickel- und Zink-Nickel-Beschichtungen im Luft- und Raumfahrtsektor wegen ihrer Sicherheit und Leistung immer beliebter.

Flugzeugwartung vor Ort

Die Flugzeugwartung vor Ort umfasst die Nickelbürstenbeschichtung, ein spezielles Verfahren zum Galvanisieren von Maschinenkomponenten vor Ort. Dieses Verfahren kann mit mobilen Geräten angewendet werden, die zum Flugzeugstandort gebracht werden, anstatt die Teile zu entfernen und zu einer industriellen Beschichtungsanlage zu transportieren. Es kann zu erheblichen Kosteneinsparungen bei der Flugzeugwartung führen. Die Technologie ist in der Luft- und Raumfahrt weit verbreitet, insbesondere für die Wartung von Fahrwerken.

Vernickeln in der Elektronik

Die Vernickelung wird üblicherweise in elektronischen Teilen und Komponenten verwendet. Angesichts der ständig steigenden Nachfrage nach Elektronik auf der ganzen Welt ist es ebenso wichtig geworden, elektronische Komponenten zu vernickeln, um Sicherheit und Haltbarkeit zu gewährleisten. Ähnlich wichtig ist es in sicherheitskritischen Anwendungen, bei denen Zuverlässigkeit entscheidend ist und ein Ausfall katastrophale Auswirkungen hätte, wie z. B. in Automobilen, Zügen, Flugzeugen und im Energiesektor. Es wird häufig in elektronischen Steckverbindern, Mikroprozessoren, Kontakten und integrierten Schaltkreisen (ICs) verwendet, um Funktionalität und Zuverlässigkeit zu gewährleisten. Da die Kriterien für solche Komponenten streng sind, ist die Vernickelung im Elektroniksektor von entscheidender Bedeutung, da sie korrosionsbeständig ist, eine gute Lötbarkeit aufweist, eine Sperrschicht bildet, um eine Metallmigration zu verhindern, und zur Verhinderung von „Whiskern“ beiträgt, die Kurzschlüsse verursachen.