Was ist FDM

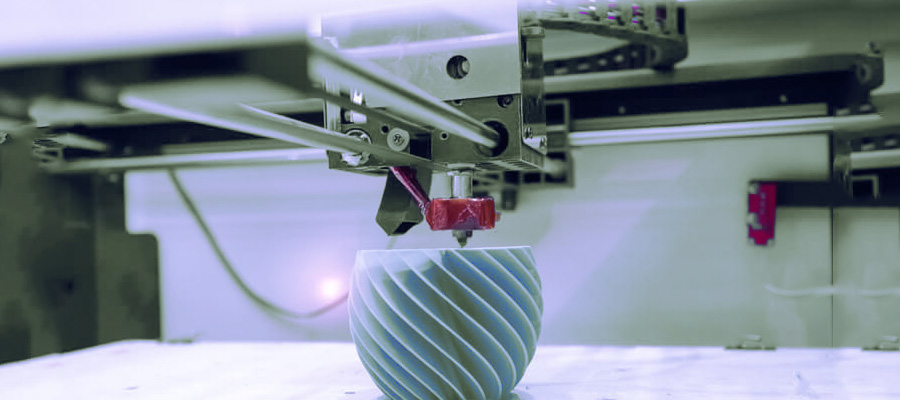

FDM ist die Abkürzung für Fused Deposition Modeling, ein additives Herstellungsverfahren, das zur Familie der Materialextrusion gehört. Beim FDM-Verfahren wird geschmolzenes Material Schicht für Schicht selektiv in einem festgelegten Pfad abgeschieden. Diese Materialien sind thermoplastische, fadenförmige Polymere.

FDM ist die am weitesten verbreitete 3D-Drucktechnologie, es ist die erste Technologie im 3D-Druck. Wir stellen die vor Grundprinzipien und Schlüsselaspekte dieser Technologie.

Wie FDM funktioniert

FDM-Herstellungsprozess:

- Thermoplastische Filamente werden zuerst in den FDM-Drucker geladen, wenn die Düse die gewünschte Temperatur erreicht, wird die thermoplastische Schmelze dem Extrusionskopf zugeführt und schmilzt in der Düse.

- Der Extrusionskopf hat ein 3-Achsen-System mit Bewegung in X-, Y- und Z-Richtung. Das gesamte geschmolzene Material wird in dünner Form extrudiert und Schicht für Schicht an einer vorbestimmten Stelle aufgebracht. Dann kühlen und verfestigen sich alle Materialien, manchmal können wir Kühlgebläse am Extrusionskopf anbringen, um den Kühlprozess zu beschleunigen.

- Zum Füllen von Bereichen sind mehrere Durchgänge erforderlich. Sobald eine Schicht fertig ist, bewegt sich die Bauplattform nach unten und eine neue Schicht wird aufgebracht. Wiederholen Sie diesen Vorgang, bis der letzte Teil abgeschlossen ist.

Charakteristisch für FDM

FDM-Parameter

Die meisten FDM-Maschinen ermöglichen die Anpassung der Prozessparameter, wie z. B. Düsentemperatur, Bauplattformtemperatur, Baugeschwindigkeit, Schichthöhe und Lüftergeschwindigkeit. Alle diese Parameter werden von Bedienern eingestellt.

Für die Designer sind die wichtigsten Parameter die Baugröße und die Schichthöhe.

Die Baugröße von Desktop-FDM beträgt üblich 200 × 200 × 200 mm, während Industrie 1000 × 1000 × 1000 mm beträgt. Der Desktop wird aus Kostengründen bevorzugt, ein großes Modell kann später in kleine Teile zerlegt und zusammengebaut werden.

Die typische FDM-Schichthöhe liegt zwischen 50 und 400 Mikron, sie kann in den Bestelldetails bestimmt werden. Die kleinere Schichthöhe hat eine glattere Oberfläche und präzise gekrümmte Geometrien, während die große Höhe schneller und zu geringeren Kosten produziert. Unsere gebräuchlichste Schichthöhe beträgt 200 Mikrometer.

Verziehen

Warping ist der häufigste Fehler bei FDM. Da das extrudierte Material im Erstarrungsprozess abkühlt, nehmen seine Abmessungen ab. Unterschiedliche bedruckte Abschnitte kühlen unterschiedlich schnell ab und verursachen den Aufbau innerer Spannungen. Dadurch wird die darunter liegende Schicht hochgezogen, was zu Verwerfungen führt. Wir können ein Verziehen der Formtechnologie verhindern, wie z. B. die Überwachung der Temperatur der Bauplattform und der Kammer im FDM-System, wodurch die Haftung zwischen Teilen und der Bauplattform erhöht wird.

Darüber hinaus können wir auch unser Design optimieren, um die Wahrscheinlichkeit von Verwerfungen zu reduzieren.

- Vermeiden Sie nach Möglichkeit große flache Bereiche. Aus diesem Grund ist es anfälliger für Verwerfungen.

- Vermeiden Sie dünne vorstehende Merkmale. Fügen Sie bei Bedarf Opfermaterial an der Kante der Merkmale hinzu, um den Kontaktbereich der Konstruktionsplattform zu vergrößern.

- Fügen Sie Ihrem Design Rundungen hinzu und vermeiden Sie scharfe Ecken, ersetzen Sie sie durch abgerundete Formen.

- Verschiedene Materialien in einem Teil sind anfälliger für Verzug, ABS ist empfindlicher für Verzug als PLA oder PETG. ABS hat eine hohe Glasübergangstemperatur und einen hohen Wärmeausdehnungskoeffizienten.

Schichthaftung

Es ist im FDM-Prozess sehr wichtig für eine gute Haftung zwischen den abgeschiedenen Schichten. Sobald geschmolzener Thermoplast durch Düsen extrudiert wird, drückt er gegen die vorherige Schicht. Diese hohe Temperatur und dieser Druck werden die vorherige Schichtoberfläche wieder schmelzen und die neue Schicht mit dem vorherigen gedruckten Teil verbinden.

Wir sollten beachten, dass die Haftfestigkeit zwischen verschiedenen Schichten geringer ist als die Grundfestigkeit des Materials. Dies bedeutet, dass FDM-Teile inhärent anisotrop sind, die Festigkeit der Z-Achse ist geringer als die der XY-Ebene. Daher ist im FDM-Konstruktionsprozess die Teileorientierung sehr wichtig.

Wenn geschmolzenes Material auf die vorherige Schicht gepresst wird, wird ihre Form zu einem Oval geformt. Die Oberfläche der FDM-Teile ist wellig, je nach niedriger Schichthöhe. Kleine Merkmale wie Löcher oder Gewinde müssen nach dem Drucken nachbearbeitet werden.

Stützstruktur

Die Stützstruktur ist für überhängende Geometrien in der FDM-Technologie unerlässlich. Es ist erforderlich, geschmolzenen Thermoplast zu stützen, der sich nur schwer in dünner Luft abscheiden lässt. Der Stützbereich hat eine geringere Oberflächenqualität als der Ruhebereich, daher empfehlen wir, die Anforderungen an die Stützstruktur zu minimieren. Die Stützstruktur wird normalerweise mit dem gleichen Material wie das Teil gedruckt. Es gibt auch Stützmaterialien, die die Oberflächenqualität erheblich verbessern können, aber die endgültigen Gesamtkosten erhöhen.

Füll- und Schalendicke

FDM wird normalerweise nicht für vollmassive Teile angewendet, um die Druckzeit zu verkürzen und Material zu sparen. Wir werden die Schale in mehreren Umfangsdurchgängen auftragen und den Innenraum mit einer Füllung mit einer Struktur mit geringer Dichte füllen. Füllung und Schale Die Dicke wirkt sich stark auf die Festigkeit der Teile aus.

Gemeinsame FDM-Materialien

FDM verfügt über eine breite Palette an verfügbaren Materialien, darunter handelsübliche Thermoplaste wie PLA und ABS, technische Materialien wie PA, TPU und PETG, Hochleistungsthermoplaste wie PEEK und PEI.

FDM-Materialien beeinflusst die mechanischen Eigenschaften und die Genauigkeit. Wir fassen die gängigen FDM-Materialien wie folgt zusammen:

| Material | Eigenschaften | |

| Vorteile | Nachteile | |

| Abs | Gute FestigkeitGute Temperaturbeständigkeit | Anfällig für Verzug |

| PLA | Hohe visuelle QualitätEinfacher Druck | Geringe Schlagfestigkeit |

| Nylon (PA) | Hohe FestigkeitVerschleiß- und Chemikalienbeständigkeit | Geringe Feuchtigkeitsbeständigkeit |

| PETG | Lebensmittelechte QualitätGute FestigkeitEinfaches Drucken | |

| TPU | Sehr flexibel | Schwierig bis hohe Genauigkeit |

| PEI | Hervorragende FestigkeitFeuer- und Chemikalienbeständigkeit | Hohe Kosten |

Nachbearbeitung

Die Oberfläche von FDM-Teilen kann bearbeitet werden anderer Standard von vverschiedene Nachbearbeitungsmethoden, wie Schleifen, Polieren, Grundieren und Lackieren, Kaltschweißen, Dampfglätten, Epoxidbeschichtung, Metallflechten. Überprüfen Sie hier die Nachbearbeitung von FDM.

FDM-Vorteile & Einschränkungen

FDM-Vorteile:

- FDM ist eine kostengünstige Methode zur Herstellung kundenspezifischer thermoplastischer Teile und zum Prototyping.

- FDM hat eine kurze Vorlaufzeit und Technologieverfügbarkeit.

- Breites thermoplastisches Material für Prototyping und nicht-kommerzielle funktionale Anwendungen.

FDM-Einschränkungen:

- FDM hat die niedrigste Dimensionsgenauigkeit und Auflösung. Es ist nicht für Teile mit komplizierten Merkmalen geeignet.

- FDM-Teile haben sichtbare Schichtlinien, eine Nachbearbeitung ist für eine glatte Oberflächenbeschaffenheit erforderlich.

- FDM-Teile haben einen inhärenten anisotropen Schichthaftungsmechanismus.