Polieren war ausschlaggebend für die Steigerung der Ästhetik von Metallarbeiten. Abgesehen davon verleiht es dem Metall auch die Fähigkeit, rauen Bedingungen standzuhalten. In der Zwischenzeit bleibt das Polieren maßgeblich beim Herausfinden der Form der Form und des Endprodukts, das unter Verwendung der polierten Form hergestellt wird. Während die Kosten für die Qualität des endgültigen Teils berücksichtigt werden, steht jeder Faktor in direktem Zusammenhang mit dem Polieren der Form. Zusammenfassend kann gesagt werden, dass das Polieren bei der Herstellung von Kunststoffformen unerlässlich ist. Vor kurzem wurden die folgenden sechs Poliermethoden zum Polieren optimiert:

Mechanisches Polieren

Es ist ein Prozess zum Entfernen konvexer Teile, die nach der plastischen Verformung poliert wurden. Der Prozess umfasst manuelle Vorgänge wie das Schneiden mit einem Schleifstein, Sandpapier oder einem Wollrad, um eine glatte Oberfläche zu erhalten. Für einzigartige Teile wie das Oberflächenglätten von rotierenden Körpern kann die Verwendung von Drehtellern eingeschlossen sein. Für hochwertiges Polieren kann ultrafeines und hochwertiges Polieren verwendet werden, das normalerweise ein einzigartiges Schleifwerkzeug verwendet. Die Schleifpolierflüssigkeit besitzt einen hohen Anteil an feinen Schleifmitteln. Die Flüssigkeit wird gegen das Material gepresst, während es mit hoher Geschwindigkeit rotiert. Bei diesem Verfahren ist die Oberflächenrauheit von 0,008 μm die beste aller Oberflächenverfahren. Höchstwahrscheinlich wird dieser Prozess für die verwendet Optimierung optischer Linsen.

Chemisches Polieren

Chemisches Polieren ist der Prozess, eine Oberfläche zu erhalten, die in dem chemischen Medium mikroskopisch konvex ist. Der konvexe Teil des Stücks bietet eine bessere Oberfläche als der konkave Teil. Das Hauptmerkmal dieser Methode ist, dass sie keine komplizierte Ausrüstung erfordert. So können Ganzmetallteile unabhängig von ihrer Form mit dem chemischen Polierverfahren poliert werden. Das Hauptproblem, das für einen Laien schwierig sein könnte, ist jedoch die Vorbereitung der Polierflüssigkeit. Üblicherweise bietet das Verfahren eine Oberflächenrauhigkeit von 10 μm.

Elektrolytisches Polieren

Das Arbeitsprinzip des elektrolytischen Polierens ist das gleiche wie das Prinzip des chemischen Polierens. Ein sich auflösendes Material, das einen vorstehenden Teil verwendet, wird auf die selektive Oberfläche des Metalls aufgetragen. Im Vergleich zum chemischen Polieren kann der Effekt der Kathodenreaktion jedoch leicht eliminiert werden, was eine viel bessere Option darstellt. Typischerweise besteht das Verfahren des elektrolytischen Polierens aus zwei Schritten:

Makropolieren

Das gelöste Produkt wird in den Elektrolyten eingetaucht. Dadurch verringert sich die Oberflächenrauhigkeit des Materials um Ra >1µm.

Mikropolieren

Mikropolieren bietet noch bessere Ergebnisse mit der Oberflächenhelligkeit von Ra <1μm. Somit wird das Verfahren zum Polieren der Oberflächen von Materialien auf Massenebene weit verbreitet.

Ultraschallpolieren

Das von Schleifmittelsuspension begleitete Werkstück wird in ein Ultraschallfeld gebracht, und Ultraschallschwingungen werden verwendet, um die Oberfläche des Materials unter Verwendung der Schleifmittel zu polieren. Die Ultraschallschwingungen implizieren nur eine geringe Kraft zum Polieren der Materialoberfläche. Diese Nennkraft verursacht keine Formverformung des Werkstücks. Zur weiteren Verbesserung kann das Ultraschallpolieren mit chemischem oder elektrochemischem Polieren kombiniert werden. Basierend auf Elektrolyse und Lösungskorrosion werden Ultraschallschwingungen nur zum Rühren der Lösung angewendet, wodurch die gelösten Produkte auf der Oberfläche des Metalls gelöst werden. Gleichzeitig kann das Phänomen der Kavitation die Korrosionsgefahr enorm vermeiden und der Oberfläche Glanz verleihen.

Flüssiges Polieren

Fluidpolieren ist ein Prozess, bei dem die Oberfläche unter Verwendung einer mit hoher Geschwindigkeit fließenden Flüssigkeit poliert wird, die Schleifpartikel enthält, um die Oberfläche des Metalls oder Werkstücks auszuwaschen. Die üblichen Ansätze für dieses Verfahren umfassen die Flüssigkeitsstrahlbearbeitung, die Schleifstrahlbearbeitung und das hydrodynamische Schleifen. Beim hydrodynamischen Schleifen wird hauptsächlich hydraulischer Druck verwendet. Das flüssige Medium enthält abrasive Partikel, die sich hin und her bewegen und die Oberfläche des Metalls reinigen. Daher umfasst das flüssige Medium hauptsächlich die spezifischen Verbindungen, die unter Schleifmittel und niedrigem Druck Flüssigkeit besitzen. Üblicherweise wird Siliziumkarbid als Schleifpartikel verwendet.

Magnetisches Schleifen und Polieren

Beim magnetischen Schleifen und Polieren werden typischerweise magnetische Schleifmittel verwendet, um Schleifbürsten unter der Wirkung des Magnetfelds zum Schleifen des Werkstücks zu bilden. Das Verfahren ist hocheffizient, einfach durchzuführen und kontrollierbar. Mit einem geeigneten Schleifmittel kann die Rauheit der Oberfläche bis zu Ra 0,1μm erreicht werden. Darüber hinaus unterscheidet sich das Oberflächenpolieren von Kunststoffprodukten grundlegend von anderen Branchen. Kurz gesagt, das Polieren der Oberfläche für die Form wird üblicherweise als Hochglanzbearbeitung bezeichnet, da das Polieren der Form zu einer flachen und glatten Oberfläche führen muss. Andererseits umfasst die Oberflächenbearbeitung in anderen Industrien nur das Glänzen der Oberfläche. Für die Spiegelverarbeitung gibt es die folgenden vier Standards:

1) A0 = Ra0,008 μm

2) A1 = Ra0,016 μm

3) A3 = Ra0,032 μm

4) A4 = Ra0,063 μm

Prozesse wie elektrolytisches und flüssiges Polieren sind für die Aufrechterhaltung der Präzision des Werkstücks schwer zu kontrollieren. Darüber hinaus funktionieren andere Methoden wie chemisches Polieren und mechanisches Polieren möglicherweise nicht, um die erforderlichen Standards einzuhalten. Folglich scheint die Hochglanzbearbeitung oder das magnetische Polieren die zuverlässigste Lösung für die Oberflächenreinigung zu sein, ohne die grundlegenden Merkmale wie die Geometrie des Werkstücks zu verändern.

Grundverfahren des mechanischen Polierens

Ob mechanisches Polieren oder jede andere Art des Polierens, hochwertige Ergebnisse erfordern immer hochwertige Werkzeuge und kontrollierte Prozesse. Gleichzeitig werden beim mechanischen Polieren Werkzeuge wie Schleifstein, Sandpapier und Schleifpaste aus Diamant benötigt. Typischerweise hängt die Wahl des Polierens vom Zustand der Oberfläche ab. In diesem Sinne sind hier die Standardprozesse, die durch mechanisches Polieren durchgeführt werden:

Grobes Polieren

Der Grobpolierprozess beginnt nach dem Fräsen, Erodieren (Elektroerosion), Schleifen und anderen Verfahren. Zuerst wird das Metall mit einer Oberflächenrotationsmaschine oder einer Ultraschallmaschine poliert, die sich dabei mit 35.000 bis 40.000 U/min dreht. Im ersten Schritt wird die weiße Funkenschicht mit Hilfe einer Scheibe mit einem Durchmesser von 3 mm und WA # 400 entfernt. Die allgemeine Reihenfolge geht von WA # 180 bis WA # 1000, aber die meisten Formenbauer beginnen lieber mit WA # 400, um den Zeitaufwand zu reduzieren. Danach wird das manuelle Schleifen des Schleifsteins durchgeführt.

Halbpräzises Polieren

Im Gegensatz zum Grobpolieren werden beim Semipräzisionspolieren Kerosin und Sandpapier verwendet. Üblicherweise beginnt die Anzahl der verwendeten Schleifpapiere bei WA # 400 und geht weiter bis WA # 1500. In diesem Fall wird WA # 1500 nur für Hartformenstahl verwendet. Dies ist jedoch für vorgehärteten Stahl ungeeignet. Der Grund dafür ist, dass es Brandspuren auf der Stahloberfläche hinterlassen kann.

Feinpolieren

Das Feinpolieren ist mit der Diamantpolierpaste verbunden. Je höher der Anteil an Diamantschleifmittel in der Polierpaste ist, desto besser ist die Qualität der Oberfläche. Unterschiedliche Mischungen von Diamantschleifmitteln in Pasten bieten unterschiedliche Ergebnisse. Außerdem kann der Polierprozess für Genauigkeiten von mehr als 1 μm problemlos in einem sauberen Polierraum durchgeführt werden. Da Kunststoffformen eine hohe Präzision erfordern, ist ein sauberer Polierraum dafür unvermeidlich. Für spezielleres Polieren sollte der Polierraum absolut staub- und rauchfrei sein.

Probleme beim mechanischen Polieren

Beim Polieren mit Schleifpapier können folgende Probleme auftreten:

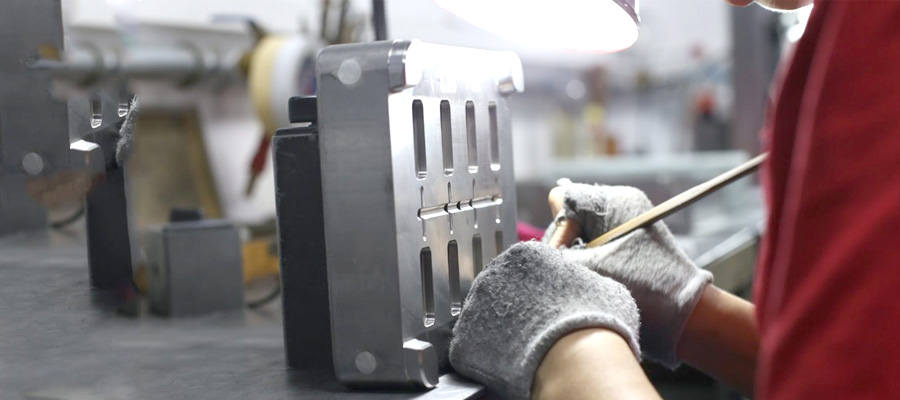

- Zum Polieren mit Sandpapier werden möglicherweise Bambusstäbe oder Korkstäbe benötigt. Wenn es um das Polieren von runden und sphärischen Oberflächen geht, kann der Einsatz von Topfstäbchen besser geeignet sein. Für ebene Flächen hingegen sind härtere Hölzer besser geeignet. Kirschholz ist ein Beispiel für Hartholz. Bei der Verwendung dieser Holzstäbe werden ihre Enden beschnitten, um nicht polierte Flecken auf der Oberfläche des Metallstücks zu vermeiden.

- Die Polierrichtungen sollten bei 45-90 Grad geändert werden, während die Art des Schleifpapiers geändert wird. Somit bleiben die vom vorherigen Schleifpapier hinterlassenen Schatten und Streifen identisch. Vor dem Wechseln des Schleifpapiers sollte die Oberfläche mit Petroleum oder Alkohol poliert werden.

- Beim Polieren mit WA # 1200 und 1500 ist darauf zu achten, dass keine Kratzer und Verbrennungen der Oberfläche entstehen. Dazu sollte man sich an den zweistufigen Polieransatz gewöhnen, bei 45 und dann bei 90 Grad zu polieren.

Wichtige zu berücksichtigende Punkte

Hier sind einige wichtige Überlegungen beim Polieren der Metalloberfläche:

- Bei der Verwendung von Schleifpapier WA # 8000 beträgt die typische Belastung 100 bis 200 g/cm2, aber es ist im Allgemeinen schwierig, die Genauigkeit beizubehalten. Um den Polierdruck zu bewältigen, können Sie anschließend besser einen dünnen und schmalen Holzgriff herstellen.

- Beim Diamantpolieren oder Diamantschleifen sollte nicht nur die Metalloberfläche gereinigt werden, sondern auch die Hände der Arbeiter.

- Nach Abschluss des Poliervorgangs ist unbedingt darauf zu achten, dass die Oberfläche des Werkstücks frei von Schmier- oder Schleifmitteln ist.

- Oberflächenhärte des Stahls sollte gleichmäßig sein. Andernfalls kann die ungleichmäßige Härte des Stahls zu Problemen führen.

Einfluss der Oberflächenhärte des Werkstücks auf den Polierprozess

Zusätzliche Hitzeeinwirkung, unebene Oberfläche des Stahls oder Werkstücks und Einwirkung innerer Spannungen; Alle diese Faktoren stehen in direktem Zusammenhang mit der Qualität der Oberflächenpolitur. Zum Beispiel danach Mahlen und EDM wird die Oberfläche beim Schleifen schwieriger zu handhaben. Dementsprechend wird ein präzises EDM-Trimmen durchgeführt, um die Oberfläche des Werkstücks zu verbessern. Kurz gesagt, vor dem Polieren der Oberfläche wird empfohlen, die raue Oberfläche des Werkstücks zu reparieren, da dies einen direkten Einfluss auf die Qualität des Oberflächenpolierens hat.