In diesem Artikel werden wir über den Ablauf eines modernen Flugzeugdesignzyklus sprechen und anhand eines Beispiels zeigen, wie die Dienste eines Prototypenherstellers für die Nutzung genutzt werden können Prototypen testen.

Ein Übermaß an Rechenleistung in dieser Phase wird von den meisten zeitgenössischen Ingenieurwissenschaftlern als nutzlos und Zeitverschwendung angesehen. Es ist viel effizienter, angenäherte Techniken zu verwenden, was auch dazu beitragen könnte, die für parametrische Modellierungsausführungen erforderliche Zeit zu verkürzen. Zu diesen Techniken gehört die Modellierung reduzierter Ordnung, die dazu beiträgt, die mathematische Komplexität des Systems zu reduzieren, und gleichzeitig sicherstellt, dass die Physik der maßgeblichen Differentialgleichungen ihre Integrität behält.

Nach der Durchführung der ersten Analyse beginnt ein iteratives Verfahren, bei dem die Ergebnisse zur Optimierung im Design geändert werden. Dieses Verfahren gilt als Bindeglied zwischen der Konzept- und der Vorentwurfsphase.

Lassen Sie uns einen detaillierten Blick darauf werfen, wie das berühmte Howe-Modell für den Projektsyntheseprozess durch eine Zusammenfassung funktioniert.

Sie wird als Erweiterung der Machbarkeitsanalyse angesehen, ist jedoch detaillierter und komplexer.

In der ersten Phase dieses Prozesses müssen Sie eine oder mehrere Konfigurationen auswählen.

Die zweite Stufe ist das Flugregime und die Auswahl des Triebwerks.

In dieser Phase zwei für einen gegebenen Satz von Betriebsbedingungen, dh Machzahl usw. Und Turbo-Prop, Turbofan, Low-Bypass-Turbofan, Kolben-Prop, Turbostrahl, Staustrahl usw. werden als Triebwerkstypen ausgewählt.

Die dritte Stufe wird als Auswahl des Rumpflayouts betrachtet. Die Details der Nutzlast werden in dieser Phase oft als der treibende Faktor hinter den Kulissen angesehen, da dies eine bessere erste Vorhersage über die Flugzeugmasse hätte.

Dann kommt der nächste mit Wing Configuration. Für das Aerodynamiklabor ist dies ein aufwendiges Verfahren, da eine Vielzahl von Parametern herangezogen werden. Dies ist eine wesentliche Phase während des vorläufigen Entwurfsprozesses. Es spielt eine große Rolle bei der Untersuchung der Masse eines Flugzeugs und einer ersten Schätzung von Auftrieb und Luftwiderstand. In der Zwischenzeit hilft es bei der Durchführung von Schätzungsberechnungen der Flächenbelastung, nachdem die sukzessive Analyse abgeschlossen ist. Theoretische Gleichungen, die gemäß empirischen Daten für verschiedene Flugbedingungen abgestimmt sind, sind das, worauf Flächenbelastungsschätzungen angewendet werden könnten. Es hilft auch, eine grobe Schätzung des Schubs zum Gewicht zu implementieren.

Schließlich beginnt die parametrische Analysephase ihre Rolle zu spielen. Flügel- und Rumpfabmessungen werden in der ersten Stufe zu einer Reihe von Ergebnissen für jede Flugphase kombiniert und zur Bildung eines Konstruktionsraums geführt.

Für die zweite Stufe der parametrischen Analyse müssen geeignete Sätze von Flächenbelastungs- und Schub-zu-Gewicht-Verhältnissen ausgewählt werden. In diesem Stadium umfasst es die ausgewählten Datensätze zur Berechnung der Flugzeugmasse insgesamt. Die Sätze, die die optimalen Massewerte liefern, werden zum Erstellen eines Schiedsrichterdesigns verwendet, das später für eine eingehende Analyse und Bewertung verwendet wird.

Nachdem das Referee-Design bewertet wurde, liefert es im Gegenzug weitere Details:

Ungefähre Größen für Steuerflächen.

Größere Schätzung der Auftriebs-, Widerstands- und Massewerte.

Unterstützung bei der Vervollständigung des Fahrwerkslayouts.

Modifizierte Berechnungen für Leistungsmerkmale basierend auf

Angepasste Eingabedaten und komplexe Schätzverfahren.

Die Prozedur wird wiederholt, bis die Massenkonvergenzkriterien erfüllt sind.

Am Ende der Referee-Design-Phase werden Sensitivitäts-Design-Studien durchgeführt, um kritische Design-Bereiche entweder mit grafischen oder mathematischen Techniken zu erkennen. Darüber hinaus werden andere Maßnahmen, einschließlich des Entwurfs von hydraulischen, Brandbekämpfungs-, Eisschutz-, elektrischen und pneumatischen Systemen, synchron durchgeführt.

Dann kamen wir zum faszinierendsten Teil – dh der detaillierten Designphase. Nachdem das Design vollständig definiert ist, werden skalierte Modelle zum Testen bei einem Prototypenhersteller bestellt, endgültige Zeichnungen basierend auf Design for Assembly und Design for Manufacturing werden mit tatsächlichen Geometrien, Toleranzen, Topologien, Abmessungen und Materialspezifikationen ausgelegt.

Detailliertes Design

In dieser Phase liegt das Hauptaugenmerk auf der Überprüfung der in den vorherigen Phasen beschriebenen Entwurfsverfahren, was auch die umfangreichste Phase des gesamten Entwurfsprozesses darstellt. Es ermöglicht, sich auf das ultimative Design, Prototyping und Testen jedes Teils zu konzentrieren. Der Einsatz von Computer-Aided-Design- und Computer-Aided-Manufacturing-Paketen ist in dieser Phase enthalten, um Design-Aktionen basierend auf den Daten zu unterstützen, die aus der Vorentwurfsphase gewonnen wurden.

Leistung, Zeitaufwand, Herstellungskosten und Betriebsmängel sind die vier Schlüsselfaktoren, die es zu berücksichtigen gilt. Um ein integriertes Ergebnis zu erhalten, sind zwei Arten von Testverfahren erforderlich, nämlich Bodentests und In-Flight-Tests. Nachfolgend finden Sie die ausführlicheren Referenzen der beiden Typen.

Bodenprüfung:Es umfasst Windkanaltests zur Aufrechterhaltung der Ergebnisse von CFD-Paketen, Strukturtests, aeroelektronische Bewertung und Systemprüfung. Um unnötige Kosten und Zeitverschwendung zu vermeiden, spielt das Prototyping von skalierten Teilen eine gute Rolle bei den ersten Tests. Gemäß den von Ihrer Seite erforderlichen Materialspezifikationen wird ein geeigneter Prototyping-Dienstleister angemessenes Fachwissen zur Herstellung der Struktur einsetzen. In der Zwischenzeit wird ein professioneller Prototyp angewendet, um Steifigkeit, Flattern, Festigkeit und elastische Stabilität usw. genauer zu analysieren. Es müssen vier Schlüsseltests durchgeführt werden: statische Belastung, dynamische Belastung, Schwingungsmodalanalyse und Flatteranalyse. Die erforderliche Genauigkeit für die synthetische Bewertung zwischen skizziertem Design und experimentellen Ergebnissen kann auch durch die Stereolithographie-3D-Drucktechniken bereitgestellt werden, wenn sie auf skalierte Flugzeugteile angewendet werden.

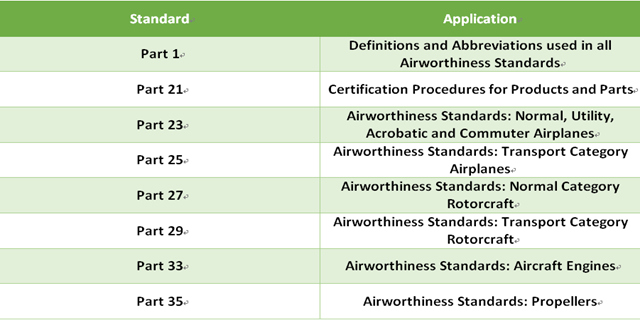

Flugtests: Die zertifizierten Stellen, die als Lufttüchtigkeitsbehörden bekannt sind, sind beteiligt, um die tatsächliche Leistung und die Flugeigenschaften des Flugzeugs zu überprüfen. In Übereinstimmung mit den Lufttüchtigkeitsstandards der Federal Aviation Regulations bewerten sie das Design eines Flugzeugs auf der Grundlage der voreingestellten Design- und Sicherheitsanforderungen. Die folgende Tabelle umreißt umfassend alle Lufttüchtigkeitsstandards und ihre jeweilige Verwendung.

Lassen Sie uns unter all den oben genannten Standards besonders auf FAR Part 23 achten. Teil 23 gilt für Nutz-, Normal- und Akrobatikflugzeuge mit einer Kapazität von weniger als 12.500 Pfund und 9 oder weniger Passagieren im maximalen Startgewicht (MTOW).

Für Flugzeuge der gewerblichen Transportkategorie, dh Airbus A320 oder Boeing 737, schreibt FAR Part 25 mehrere Standardanforderungen vor. FAR Teil 25 enthält die Unterteile A, B, C, D, E und F, die alle Standards für verschiedene Systeme und Subsysteme für ein kommerzielles Transportflugzeug vorschreiben. Darüber hinaus schreiben FAR Part 27 und 29 für Drehflügler, die allgemein als Hubschrauber bezeichnet werden, die Standards für die normale und die Transportkategorie entsprechend vor. In dieser Phase nach Erhalt der Lufttüchtigkeitszertifizierung endet der Designzyklus praktisch mit 95% der angefallenen Lebenszykluskosten. Dann folgt die Phase der Großserienfertigung.

So komplex es auch erscheinen mag, wenn man sich den Konstruktionszyklus eines Flugzeugs so gründlich anschaut. Es ist immer noch möglich, den Designzyklus in einem Flugzeug gut zu erreichen.

In der Luftfahrt ist die Erbringung der Dienstleistung des richtigen Prototypenherstellers für die Genauigkeit der Prototypen von großer Bedeutung, zumal wir uns in einer Zeit befinden, in der Zeit und Kosten zu hoch auf dem Spiel stehen. Schritt für Schritt zu gehen, kritisches Denken zu vertiefen und ausgereifte Entscheidungen zu treffen, wird ein Plus im Designzyklus von sein Flugzeug.