Häufig werden einige Fragen häufig von Maschinenwerkstätten und Herstellern verschiedener Teilematerialien gestellt, darunter Edelstahl, Titan und Tantal. Dazu gehören Fragen wie „Was ist Passivierung“, „Wie funktioniert Passivierung“ und „Wie passiviert man Edelstahlteile oder -komponenten nach Bearbeitungsvorgängen?“ Heute werden wir in diesem Artikel diese Fragen untersuchen und jede beantworten, um Ihnen zu helfen, den Prozess besser zu verstehen. Also lasst uns anfangen.

Passivierung von Edelstahl

Um Korrosion und Rost vorzubeugen, verwenden wir ein typisches Veredelungsverfahren, das als Passivieren bekannt ist. Bei Edelstahl verwenden wir im Passivierungsprozess Salpetersäure oder Zitronensäure, um das auf der Oberfläche vorhandene freie Eisen zu entfernen. Durch diese chemische Behandlung wird eine schützende Oxidschicht gebildet, die chemisch weniger mit der umgebenden Luft reagiert, um Korrosion zu verhindern. Wenn Edelstahl wiederum passiviert wird, widersteht es Rost und Korrosion.

Bedeutung von Passivierter Edelstahl

Für Hersteller zeigen die Industriestandards wie ASTM A967 und AMS 2700 die am häufigsten verwendeten Standards zur Passivierung von Edelstahl. Wie in ASTM A967 angegeben, ist die Passivierung definiert als die chemische Behandlung des Metalls mit einem trivialen Oxidationsmittel, wie z. B. Edelstahl mit einer Salpetersäurelösung, während das freie Eisen oder andere externe Stoffe entfernt werden.

Darüber hinaus definiert ASTM A380, dass sich Passivierung auf das Entfernen von exogenem Eisen oder Eisenverbindungen von der Edelstahloberfläche mit Hilfe chemischer Auflösung bezieht – im Allgemeinen durch Behandlung mit einer sauren Lösung, die die Oberflächenkontamination beseitigt, aber den Edelstahl nicht wesentlich beeinflusst selbst. Weiter heißt es, dass dieses Verfahren darauf abzielt, die unvorhergesehene Bildung des äußeren Schutzfilms zu verstärken.

Vorteile der Passivierung von Edelstahl

Nach der Herstellung und Fertigung neu bearbeiteter Edelstahlteile oder -komponenten ist es oft am besten, eine Passivierung durchzuführen. Einige der Vorteile, die es bietet, sind:

- Es schützt die Teile vor Rost, indem es eine chemische Schicht über ihnen bildet.

- Es erhöht die Lebensdauer und Haltbarkeit des Produkts.

- Die auf der Produktoberfläche vorhandene Verunreinigung wird entfernt.

- Der Wartungsaufwand wird reduziert.

Wie funktioniert der Passivierungsprozess?

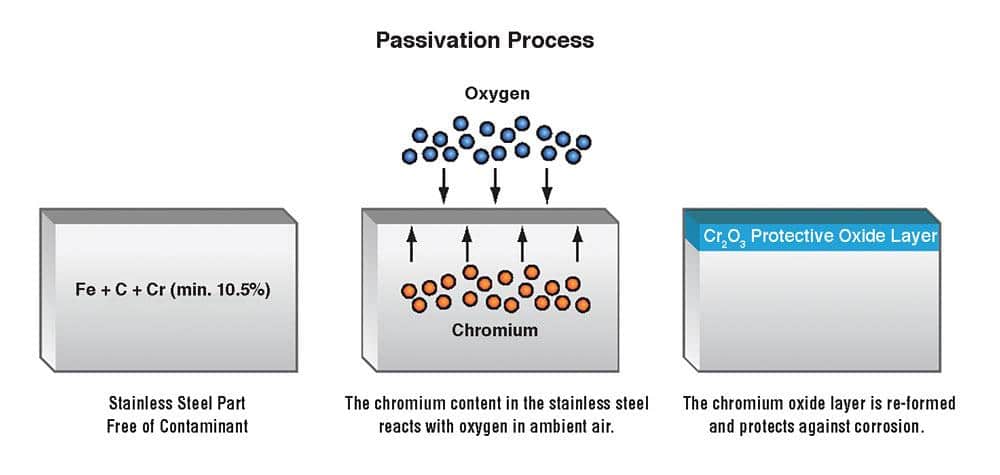

Typischerweise besteht Edelstahl aus Eisen, Nickel und Chrom, da es sich um eine Legierung auf Eisenbasis handelt. Darüber hinaus verleiht das im Edelstahl enthaltene Chrom ihm Korrosionsbeständigkeit. Grundsätzlich schützt Chrom das Eisen vor Rost, indem es eine Chromoxidschicht bildet, wenn es dem in der Luft vorhandenen Sauerstoff ausgesetzt wird. Währenddessen wird die Bildung der Chromoxidschicht durch den Passivierungsprozess verbessert und verstärkt.

Das Chrom bleibt intakt, während das auf der Oberfläche vorhandene freie Eisen aufgelöst wird, wenn wir den Edelstahl in ein Säurebad eintauchen. Das Chrom bildet auf der Oberfläche eine gleichmäßige Schicht mit höheren Anteilen als das darunter liegende Eisen, da die Säure das gesamte freie Eisen auflöst.

Die Chromoxidschicht bildet sich über 24 bis 48 Stunden, wenn der Edelstahl nach dem Säurebad Luftsauerstoff ausgesetzt wird. Die an der Oberfläche gebildete Chromoxidschicht ist dicker und bietet mehr Korrosionsschutz. Dies liegt zweifellos an dem im Vergleich zu anderen Metallen hohen Anteil an Chrom an der Oberfläche. Außerdem werden Korrosionsmöglichkeiten verhindert, da wir das auf der Oberfläche vorhandene freie Eisen entfernen. Denken Sie daran, dass durch die chemisch nicht reaktive Oberfläche der Passivschicht ein Schutz vor Rost entsteht.

Wann ist eine Passivierung erforderlich?

Nach den Prozessen wie Schleifen, Schweißen, Schneiden und anderen Bearbeitungsvorgängen, die Edelstahl beeinflussen, führen wir den Passivierungsprozess durch. Eine Passivierung mag jedoch unnötig erscheinen, da Edelstahl bereits unter idealen Bedingungen korrosionsbeständig ist.

Andererseits kann es in der Praxis zu Schwierigkeiten kommen, die dazu führen können, dass sich die Oxidschicht nicht richtig bildet und nicht vor Korrosion schützen kann. Diese beinhalten:

- Unerwünschtes Material, das während der Herstellung vorhanden ist, wie Schleifstaub, Schmutz usw.

- Die zugesetzten Sulfide erhöhen die Bearbeitbarkeit von rostfreiem Stahl.

- Eisenpartikel von Schneidwerkzeugen gelangen in die Oberfläche von Edelstahlteilen.

Um eine gleichmäßige korrosionsbeständige Oberfläche zu erhalten, müssen diese Verunreinigungen vollständig entfernt werden. Zweifellos können diese Probleme durch die Durchführung des Passivierungsprozesses korrigiert werden.

Was ist Passivierung NICHT?

Nicht elektrolytisch. Die Passivierung ist kein elektrolytischer Prozess und beruht nicht auf elektrochemischen Reaktionen. Stattdessen ist die Passivierung eine chemische Behandlung.

Nicht zum Entfernen von Ablagerungen. Passivierung bezieht sich nicht auf die Entfernung von Oxidzunder von bearbeiteten Teilen nach dem Schweißen oder der Wärmebehandlung.

Kein Anstrich. Die Oberflächenfarbe oder das Aussehen von Edelstahl ändert sich beim Passivieren nicht. Bei zu lackierenden oder zu pulverbeschichtenden Artikeln ist eine Passivierung nicht erforderlich.

Wie passiviert man Edelstahl?

Für die Passivierung von Edelstahl, Titan und anderen Materialien sind viele Passivierungsspezifikationen (AMS 2700, ASTM A967) vorhanden, die Anweisungen zur richtigen Passivierung geben. Die Prozessphasen der chemischen Reinigung und Passivierung, die in fast allen Spezifikationen Standard sind, sind:

- Reinigen – Verunreinigungen wie Öl und Fett auf der Oberfläche sollten entfernt werden.

- Passivieren – Eintauchen des Materials in ein Säurebad mit Salpeter- oder Zitronensäure.

- Test – Um die Wirksamkeit der vorherigen Schritte sicherzustellen, testen Sie die passivierte Edelstahloberfläche.

Gemäß einigen Spezifikationen kann dem Salpetersäurebad auch Natriumdichromat zugesetzt werden, um die Bildung der Oxidschicht (Passivierungsschicht) zu beschleunigen. Aber Natriumdichromat ist eine sechswertige Chromverbindung, die hochgiftig ist. Daher werden alternative Verfahren verwendet, um die Sauerstoffbildung an der metallischen Oberfläche zu fördern, während das Material noch in das Säurebad eingetaucht ist. Beispiele für diese Alternativen sind Ultraschallgeräte und Zitronensäure.

Das Metall wird typischerweise 20 bis 30 Minuten lang in den Säuretank eingetaucht. Die Temperatur kann jedoch in einem beträchtlicheren Bereich variieren, im Allgemeinen zwischen 120 und 150 °F. Dies liegt daran, dass die Temperatur hauptsächlich von der Güte des Edelstahls und der Säurechemie abhängt.

Schritte zum Passivieren von Edelstahlteilen

Für die Zusammenstellung einer Passivierungslinie ist ein Prozess erforderlich, der es ermöglicht, den Edelstahl sowohl zu reinigen als auch zu passivieren. Gleichzeitig sind die gebräuchlichsten und notwendigsten Schritte im Prozess der Passivierung von Edelstahl wie folgt:

- Alle Verunreinigungen wie Öle und Fremdstoffe werden durch die alkalische Reinigung entfernt. Natriumhydroxid, Micro-90 und Simple Green sind einige Beispiele für die üblicherweise verwendeten Reinigungsmittel in diesem Prozess.

- DI- (deionisiertes) oder RO- (Umkehrosmose) Wasser wird verwendet, um eine Wasserspülung in der Hochpräzisionsindustrie durchzuführen.

- Ein Tauchbad aus Salpeter- oder Zitronensäure wird vorbereitet, um alle freien Ionen und Sulfide auf der Oberfläche vollständig aufzulösen. Es beschleunigt auch die Bildung des passiven Oxidfilms.

- Erneut mit Wasser spülen, um verbleibende Säurerückstände zu entfernen, normalerweise mit deionisiertem Wasser in der Hochpräzisionsindustrie.

- Eine weitere Wasserspülung, wiederum vorzugsweise mit entionisiertem Wasser in der Hochpräzisionsindustrie.

- Nun müssen die Teile getrocknet werden.

- Bei Salzsprühnebel-, Kammer-, Hochfeuchtigkeits- oder Kupfersulfattests werden die Musterteile auf mehrere Spezifikationsstandards und -kriterien getestet.

Was ist bei der Passivierung von Metallen zu beachten?

Die Passivierung von Metallen kann als Methode der kontrollierten Korrosion bezeichnet werden. Da Säure typischerweise auf Metall wirken würde, löst/korrodiert das Säurebad bei der Passivierung das auf der Oberfläche vorhandene freie Eisen in einer gleichmäßigen und wohlgeordneten Weise. Wenn der Prozess jedoch nicht richtig gesteuert wird, kann ein Phänomen namens „Flash Attack“ auftreten, das zu unkontrollierter Korrosion führt. Dieser Blitzangriff führt dazu, dass das Metall eine dunkle und stark geätzte Oberfläche entwickelt, was die Art von Korrosion ist, die durch die Verwendung einer Passivschicht verhindert werden soll.

Aber andererseits können einige Schritte unternommen werden, um dies zu verhindern.

Sicherstellen, dass keine Verunreinigungen in der Säurelösung vorhanden sind

Es ist entscheidend für die Verhinderung von Flash-Angriffen. Diese Abhilfe besteht häufig darin, den Säuretank regelmäßig mit einer frischen Lösung aufzufüllen, während Verunreinigungen in der Säurebadlösung vermieden werden. Eine weitere Empfehlung ist die Verwendung von höherwertigem Wasser, wie RO- oder DI-Wasser, mit relativ wenig Chloriden im Vergleich zu Leitungswasser. Es kann also auch Probleme wie Flash-Angriffe verhindern.

Gründliche Reinigung von Metallteilen

Die Reinigung der Metallteile vor dem Säurebad ist ein weiterer entscheidender Prozess, um schwerwiegenden Problemen entgegenzuwirken. Jegliche Verunreinigungen wie Fett oder Schneidöl auf den Teilen bilden Blasen, die den gesamten Prozess stören können. Erwägen Sie die Verwendung eines Entfetters für solche Szenarien.

Mehrere separate Reinigungsmittel oder das Wechseln des aktuellen Reinigungsmittels können ebenfalls funktionieren, um sicherzustellen, dass das Teil frei von allen Arten von Verunreinigungen ist. Gelegentlich erfordern thermische Oxide vom Schweißen oder der Wärmebehandlung ein Schleifen oder Beizen, das vor dem Passivierungsprozess entfernt werden muss.

Seien Sie vorsichtig beim Mischen von Edelstahlsorten

Edelstahlsorten wie 300er und 400er Reihe sollten nicht gleichzeitig im Säurebad gemischt werden. Der Grund ist, dass es die Wahrscheinlichkeit von galvanischer Korrosion erhöhen könnte.