Die Präzisionsbearbeitung optischer Komponenten hat als direktes Ergebnis der zunehmenden Komplexität und Komplexität optischer Komponenten eine völlig neue Ära angetreten. Die in der sphärischen Optik beschriebenen Verfahren waren wichtig bei der Entwicklung nicht komplexer optischer Komponenten. Die traditionellen Techniken des Schleifens und Polierens sind in diesen Ansätzen enthalten. Aufgrund der Einschränkungen der Maßgenauigkeit, die diese formalen Verfahren mit sich bringen, ist es jedoch nur teilweise möglich, komplizierte optische Komponenten mit diesen Verfahren zu konstruieren. Eine Bearbeitung auf vielen Achsen und genaue Messungen sind für die Herstellung solcher Teile erforderlich.

Runsom-Präzision ist ein Vorgesetzter Machinengeschäft mit unübertroffenen Fähigkeiten für präzise optische CNC-Bearbeitung.

Präzisionsschneidtechniken unter Verwendung von Diamantwerkzeugen, die auf extrem genauen Geräten ausgeführt werden, sind notwendig, um die sehr strengen Toleranzanforderungen von asphärischen und mikrostrukturierten optischen Komponenten zu erfüllen. Mit diesem Verfahren ist es möglich, eine hohe Oberflächenqualität und engere Toleranzen zu erzielen. Diese ultrapräzisen Herstellungstechnologien werden verwendet, um Maßgenauigkeit sowohl für die optischen Elemente als auch für ihre Formen zu erzeugen. Diese Genauigkeit ist notwendig, damit die optischen Komponenten richtig funktionieren.

Dieser Artikel behandelt eine Vielzahl ultrapräziser Bearbeitungsverfahren, ihre Anwendungen und einige Faktoren, die bei der Auswahl eines Dienstleisters für die Präzisionsbearbeitung zu berücksichtigen sind.

Ultrapräzise Herstellungsverfahren für optische Komponenten

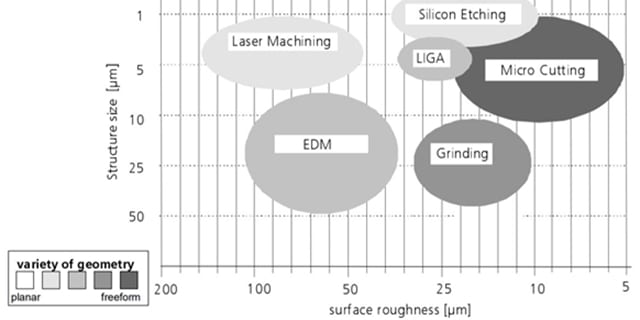

Zu den gebräuchlichsten Methoden gehört die Verwendung von Ultrapräzisionstechnologie und Diamantschneidwerkzeugen zur Herstellung komplizierter mikrooptischer Komponenten mit Oberflächenqualitäten, die Bruchteile eines Mikrometers Ra überschreiten. Um komplizierte Oberflächengeometrien, Freiformflächen und echte 3D-Strukturen zu realisieren, müssen zahlreiche unkonventionelle Methoden der mehrachsigen Bearbeitung untersucht werden, um unterschiedliche Genauigkeitsgrade zu entdecken.

Schärfe und Rundheit der Schneidkante des Werkzeugs sind die beiden wichtigsten Aspekte, die bei der Bestimmung der Gesamtqualität der hergestellten optischen Komponenten zu berücksichtigen sind. Dadurch werden einzigartige Werkzeuggeometrien integriert. Diese Werkzeuggeometrien umfassen Diamant-Mikro-Schaftfräser, Kugel-Schaftfräser und andere Instrumente zum Formen und Drehen.

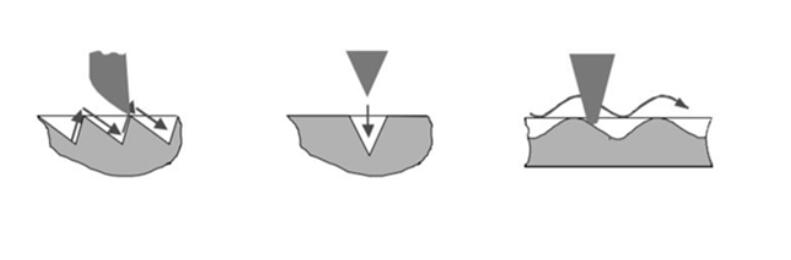

Ein instinktives Einzelpunkt-Diamantschneidwerkzeug kann das Werkstückmaterial angemessen und effizient entfernen, wenn es mit einer ultrapräzisen, vibrationsfreien CNC-Maschine, einem kleinen Werkzeughalter und der richtigen Vorrichtung kombiniert wird. Aufgrund seiner unglaublich hohen Schärfe garantiert er, dass die Schnittkräfte sehr stark und konzentriert auf das Werkstück übertragen werden. Aus diesem Grund gibt es an anderer Stelle nur sehr wenige Verzerrungen sowie eine besondere Oberflächenqualität und richtige Form.

In den folgenden Zwischenüberschriften werden optische Präzisionsbearbeitungsverfahren kategorisiert zusammen mit spezifischen technischen Informationen hervorgehoben.

Drehen eines einzelnen Punktes mit einem Diamantwerkzeug

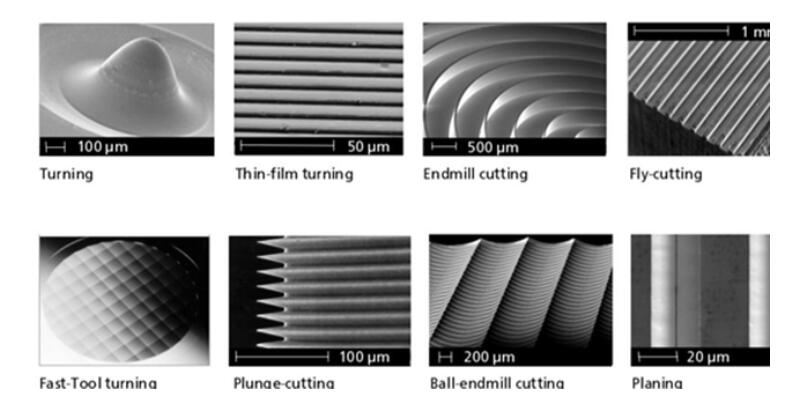

Wenn es darum geht, optische Komponenten rotationssymmetrisch herzustellen, besteht eine Möglichkeit, dieses Ziel zu erreichen, darin, auf diese Art der Bearbeitung zurückzugreifen. Diese Slicing-Methode ist sehr effektiv und zeitsparend. Mit diesem Verfahren lassen sich hohe Schnittgeschwindigkeiten sowie eine hohe Oberflächengüte mit Ra-Werten kleiner 5 Nanometer erzielen. Die Maßhaltigkeit des mit diesem Verfahren hergestellten Artikels ist direkt auf das verwendete Werkzeug zurückzuführen. Während der Bearbeitung berechnen erfahrene Ingenieure den Werkzeugradius und die Radiuskompensationswerte für den gesamten Werkzeugweg. Die Welligkeit des Werkzeugs muss auf ein Niveau von 0,1 Mikrometer des Werkzeugradius gebracht werden, um Genauigkeiten im Submikrometerbereich zu erreichen.

Andererseits könnte bei diesem Verfahren ein Tauchschneiden unter Verwendung von Werkzeugen mit scharfer Spitze verwendet werden, um einfachere Oberflächenstrukturen zu erzeugen, wenn dies erwünscht ist.

Fräsen und Fly-Cutting

Fräsen, insbesondere CNC-Fräsen (Computer Numerical Control), bietet eine hervorragende Möglichkeit zur Bearbeitung komplizierter Oberflächengeometrien. Es ist möglich, optische Komponenten mit Freiform herzustellen Oberflächenveredelungen. Für die Herstellung optischer Komponenten wie Kameraobjektive und Beleuchtungsprototypen für Automobile wird ein Zerspanungsdienstleister benötigt, der in der Lage ist, auf einer computernumerisch gesteuerten Fräsmaschine mindestens drei Achsen zu fräsen. Allerdings mit der Kapazität von Fünf-Achsen-Bearbeitung eignet sich hervorragend zur Verbesserung der optischen Oberflächeneigenschaften und namhafte Zerspanungsdienstleister garantieren dies ihren Kunden. Schaftfräser, Kugelfräser und Schlagschneidwerkzeuge bilden die drei Hauptkategorien von Diamantfräswerkzeugen, die zur Herstellung optischer Komponenten verwendet werden.

Kugelfräser sind das Werkzeug der Wahl, um Freiformflächengeometrien herzustellen, die Genauigkeiten bis D0,5 Millimeter erfordern. Darüber hinaus können zuverlässige Anbieter von Bearbeitungsdiensten Genauigkeiten für Innenecken im Bereich von R0,1 bis R0,15 Millimetern anbieten. Fly-Cutting-Werkzeuge sind sehr hilfreich, wenn es darum geht, Rillen zu schnitzen. Beim Arbeiten mit ebenen Flächen ist Fliegenschneiden eine Technik, die verwendet wird. Beispielsweise können mit einem Fly-Cutting-Fräsverfahren Laserspiegel und Pyramidenkonstruktionen hergestellt werden, die als Reflektoren verwendet werden können.

Die entscheidende Funktion der Präzisionsbearbeitung in der modernen Welt

In den letzten Jahren ist die Nachfrage nach optischen Komponenten in der Unterhaltungselektronikindustrie deutlich gestiegen. Zu den bemerkenswerten Anwendungen gehören die Kameraobjektive, die in Smartphones und DSLR-Kameras verwendet werden, und die Scanspiegel, die in Laserdruckern zu finden sind. Sie stellt ein erhebliches Hindernis für die Industrie dar, nämlich die Frage, wie die Herstellung von Freiform-Optikkomponenten am kostengünstigsten sichergestellt werden kann. Durch eine Bearbeitung mit hoher Genauigkeit (Präzisionsbearbeitung) können wir dies jedoch garantieren.

Die Verwendung einzelner Freiform-Spiegelstrukturen anstelle herkömmlicher Kameraobjektive, die durch Präzisionsbearbeitung hergestellt werden, ermöglicht die Kompaktheit von Kameradesigns und erhebliche Kosteneinsparungen bei der Herstellung großer Kameramengen.

Bei Laserdruckern ermöglicht die Anwendung der Präzisionsbearbeitung die Herstellung eines Lasers mit einer kürzeren Wellenlänge, was letztendlich zu einer höheren Druckleistung durch einen kleineren Druckpunkt führt. Darüber hinaus ermöglicht die optische Freiformbearbeitung die Anpassung an längere Wellenlängen, was zu einem kostengünstigeren Laserdrucker für die Massenproduktion führt, der dieselbe Freiformlinse verwendet.

Was hebt einen Bearbeitungsdienstleister von anderen ab?

Nachdem Sie alle Informationen in diesem Beitrag gelesen haben, ist die wichtigste Frage, die Ihnen möglicherweise durch den Kopf geht: „Wie entscheide ich, welcher Bearbeitungsdienstleister für optische Komponenten am besten geeignet ist?“ Erlauben Sie uns, Sie durch die Kriterien zu führen, die erfüllt sein müssen, um alle Kästchen in dieser Angelegenheit anzukreuzen:

- Halten Sie immer Ausschau nach einem Dienstleister mit geteilten Bearbeitungslösungskapazitäten, insbesondere wenn die zu bearbeitenden Teile von beträchtlicher Größe sind. Um die Bearbeitungseinschränkungen großformatiger Bauteile zu umgehen, muss der Dienstleister Split-and-Bond-Lösungen entwickeln, die sowohl effektiv als auch effizient sind. Darüber hinaus ist die Verwendung geeigneter Bindungslösungen zur Erzielung einer guten Oberflächenbeschaffenheit des Endprodukts von entscheidender Bedeutung, und nur Anbieter von Präzisionsbearbeitungsdiensten mit umfassendem Fachwissen können dieses Ziel erreichen.

- Aufgrund der Komplexität optischer Komponenten sind Bearbeitungsmöglichkeiten, die sich über fünf Achsen auf einer CNC-Maschine erstrecken, sehr notwendig. Zudem sollten die heute realisierbaren Genauigkeiten mindestens R0,1 Millimeter betragen.

- Eine hervorragende Oberflächenqualität wird erreicht, wenn die Oberflächengüten einen Ra-Wert von 0,2 Mikrometer aufweisen und die Oberflächentoleranzwerte innerhalb von 0,025 Millimetern liegen. Darüber hinaus sind Kleben von Hand und Hochglanzpolieren für die Herstellung einer komplexen optischen Komponente unerlässlich. Nach dem Polierprozess wird empfohlen, dass sich die Oberflächenrauheitswerte 0,025–0,05 Mikrometer annähern.

Angenommen, ein Zerspanungsdienstleister kann alle Anforderungen dieser Maßnahmen erfüllen. In diesem Fall sollten Sie sich über das an sie wenden Kontaktseite damit Sie eine formelle Sprach- oder Videokonferenz einrichten können. Denken Sie daran, dass die Aufrechterhaltung eines genauen Informationsflusses notwendig ist, um eine langfristige Beziehung auf der Grundlage eines Höchstmaßes an Zusammenarbeit aufrechtzuerhalten.

Arbeiten mit Runsom-Präzision, eine Reihe von CNC-Bearbeitungsdienste von 5Wir bieten Ihnen die Möglichkeit, Ihr Geschäft anzukurbeln und Ihre Anwendungen mit uns zu verbessern optische Teile von bester Qualität zum günstigsten Preis. Bitte zögern Sie nicht zu bekommen ein Sofortangebot im Augenblick!

Weitere Artikel, die Sie interessieren könnten: