Blechteile weisen während des gesamten Herstellungsprozesses verschiedene Grade scharfer Kanten und Grate auf. Diese Grate und scharfen Kanten, die eine bestimmte Grenze überschreiten, beeinflussen zahlreiche Aspekte, einschließlich Produktproduktion, Qualität, Umlauftransport, Aussehen und Leistung. Sie können sogar Produktionsanwendern schaden, indem sie die Verarbeitungs-/Montagepositionierung beeinträchtigen Oberflächenbeschichtung, etc.

Mit der ständigen Verbesserung der individuellen Anforderungen an Produkte hat die Wildheit von unkontrollierten Graten und scharfen Kanten immer mehr Aufmerksamkeit von den Menschen auf sich gezogen.

Gründe für scharfe Kanten und Grate an Blechteilen

Scharfe Kanten sind ebene Konvergenzen, die natürlicherweise während der Verarbeitung auftreten.

Der Blechstanzgrat bezieht sich auf die Trennstufe, in die das Material eintritt, nachdem es während des Stanz- oder Scherprozesses eine elastische und plastische Verformung durchlaufen hat. Zu Beginn des Eintauchens entstehen Risse nahe der Stanzkante.

Mit zunehmender Schnittmenge weiten sich die oberen und unteren Risse immer weiter in das Material hinein. Wenn der Schneidkantenabstand richtig eingestellt wird, überlagern sich die oberen und unteren Risse und das Blech wird normalerweise gebrochen und isoliert. Wenn der Schnittkantenspalt nicht wie erwartet eingestellt ist, überlappen sich die oberen und unteren Risse nicht und es entstehen Stanzgrate.

Die Hauptursachen für Grate beim Laserschneiden von Blechteilen sind:

- Wenn eine Laserschneidmaschine an einem Werkstück arbeitet, bewirkt die vom Laserstrahl erzeugte hohe Energie, dass der schneidende Teil des Werkstücks schnell verdampft und verdunstet. Zur Sicherstellung der Schnittqualität sollte die nach der Vergasung der Schnittfläche des Werkstücks an der Oberfläche verbleibende Schlacke mit Hilfsgas überströmt werden.

- Angenommen, Hilfsgas wird nicht verwendet, nachdem die Schlacke abgekühlt ist. In diesem Fall werden Grate auf der Schnittfläche erzeugt, was die grundlegende Ursache für Grate ist. Ebenso sind die Einstellung der Bearbeitungsparameter und die Gerätegenauigkeit sekundäre Gründe für Grate.

- Aufgrund der Prozessanforderungen beim Stanzen/Scheren sind die verstärkten Mikroverbindungen zwischen Teilen und Werkzeugkontakten wesentliche Gründe für Grate.

Die Notwendigkeit, scharfe Kanten und Grate zu kontrollieren

Im Wesentlichen beeinflussen die bei der Blechbearbeitung entstehenden scharfen Kanten und Grate die Oberflächenqualität und das Erscheinungsbild des Werkstücks und gefährden die Sicherheit.

Möglichkeiten zur Kontrolle scharfer Kanten und Grate

Die Kontrolle der scharfen Kanten und Grate kann in zwei Arten unterteilt werden:

Der erste wird ohne scharfe Kanten und Gratbearbeitungstechnologie betrachtet, einschließlich der Einhaltung der Grathöhe innerhalb des zulässigen Bereichs. Bei Edelstahl-Blechteilen für Aufzüge kümmert sich die Konstruktionsabteilung um den Gratbildungsmechanismus und die Entfernungstechnik in der Phase des Produkt-/Prozessdesigns, um Grate zu begrenzen.

Die andere Art bezieht sich auf die Entgrattechnik, ebenso wie die folgenden Wege in der Herstellung von Stanz- und Scherwerkzeugen:

- Die Entscheidung für einen sinnvollen Werkzeugabstand beim Stanzen und Scheren ist ein entscheidender Faktor, der die Gratbildung der Produkte beeinflusst. Die Kantenspaltgröße hängt von der Stärke und Dicke des zu stanzenden und zu scherenden Materials ab.

- Der Abrieb und die Rauheit der Werkzeugschneide beim Stanzen/Schneiden ist ein weiterer wichtiger Grund, der den Produktgrat beeinflusst. Kontrollieren Sie also den Verschleißgrad und die Rauheit der Schneidkante. Wenn die Kante beschädigt oder abgenutzt ist, wird sie gekrümmt, und der Abstand wird aufgrund des seitlichen Verschleißes größer, wodurch die Grate zunehmen. Während der Produktion durchlaufen Werkzeuge normalerweise drei Phasen: anfänglicher Verschleiß, normaler Verschleiß und anormaler Verschleiß. Die Verwendung verschiedener Werkzeuge vor abnormalem Verschleiß ist perfekt. Aufgrund der Anforderungen an die Produktgenauigkeit kann die zulässige Grathöhe jedoch den normalen Verschleißbereich erreichen. Jetzt sollten Substitution und Schleifen durchgeführt werden. Wir sollten die Werkzeugschneide konsequent prüfen, pflegen und schärfen, um den Materialgrat und die Scherkräfte der Werkzeugmaschine zu reduzieren und ihre Lebensdauer zu verlängern.

- Wählen Sie die geeigneten Verarbeitungswerkzeuge, Geräte und Status. Das Material des Werkzeugs sollte so gewählt werden, dass eine hohe Verschleißfestigkeit und Härte erreicht werden. Eine höhere Härte der Werkzeugschneide ergibt eine kleinere Grathöhe.

Für die Genauigkeit der Verarbeitungsausrüstung sorgt die höhere statische und dynamische Genauigkeit der Ausrüstung für eine geringere Wahrscheinlichkeit von Plattengraten. Schmieröl kann die Reibung zwischen dem Bearbeitungsmaterial und der Werkzeugschneide verringern. Gleichzeitig kann es dem durch Scherverformung ausgelösten Temperaturanstieg vorbeugen und verhindern, dass das bearbeitete Material an der Werkzeugschneide haften bleibt. Auf diese Weise können gute Schmierbedingungen die Wahrscheinlichkeit von Graten verringern. Darüber hinaus können bei der Laserschneidproduktion einige andere Maßnahmen ergriffen werden. Dazu gehören beispielsweise: Auswahl von hochreinem Schneidhilfsgas und geeigneten Schneidparametern sowie Anpassung der statischen und dynamischen Genauigkeit der Werkzeugmaschine.

Soweit Mikroverbindungen zwischen Teilen und Werkzeugkontakten beim Stanzen/Scheren betroffen sind, dürfen sie so wenig wie möglich verwendet werden. Danach sollten sie manuell oder maschinell entfernt werden.

Andere Maßnahmen zur Kontrolle scharfer Kanten und Grate

Neben den oben genannten Maßnahmen zur Minimierung scharfer Kanten und Grate werden die Prioritätsreihenfolgen zur Beseitigung scharfer Kanten und Grate in hohe, mittlere und niedrige Risiken unterteilt. Diese richten sich nach den Anforderungen und Risiken verschiedener Stufen im Zusammenhang mit scharfen Kanten und Graten.

Einige Produkte sollten bei der Herstellung von Blechteilen des Aufzugs entgratet werden, bevor sie der nachfolgenden Verarbeitung zugeführt werden. Einige Produkte kommen jedoch direkt in die Produktmontage. Die Produkte werden unter angemessenen wirtschaftlichen Gesichtspunkten betrachtet. Verschiedene Entgratungsmaßnahmen werden gewählt, um eine hohe Produktqualität und Produktionseffizienz bei minimalem Aufwand zu gewährleisten.

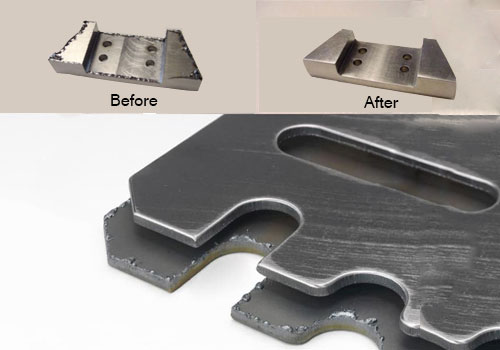

Gegenwärtig gibt es zahlreiche Techniken zum Beseitigen scharfer Kanten und Grate von Blechteilen. Dennoch implementiert ein großer Teil der SS-Blechteile von Aufzügen mechanische Strategien. Scharfe Kanten und Grate werden durch maschinelles Schleifen vor dem Biegen von Teilen mit großem und mittlerem Volumen beseitigt. Und für kleinvolumige Teile können manuelle Hon- und Gratstrategien verwendet werden.

Standard-Entgratungstechnologie von SS-Blechteilen

Die Entgratmaschine kann nach dem Stanz- und Scherzentrum positioniert werden. Dieses Verfahren wird hauptsächlich zum kantenfreien Entgraten von Autotüren, Hallentüren und Autowänden in der Großserie eingesetzt. Die Bürstenentgratmaschine kann nach der Laserschneidmaschine platziert werden, die im Wesentlichen für mittlere Chargen verwendet wird, z. B. Türkopf, Vorderwand, Autodach usw., und die Gratentfernung der ungebogenen Produkte nach dem Laserschneiden.

Ein manuelles Entgratwerkzeug kann auch für kleine Produktchargen verwendet werden – die Produkte, die für das maschinelle Entgraten nicht geeignet sind.

Der sinnvollen Auswahl und Bestimmung der Entgrattechnologie sind zahlreiche Grenzen gesetzt, darunter die aktuellen Produktionsumstände, die technische Qualität der Arbeiter und die Arbeitsneigung. Ein geeigneter Entgratprozess wirkt sich auf die Verbesserung der Produktqualität und die Senkung der Herstellungskosten aus. Unter dem Qualitätsgedanken ist der minimale Aufwand entscheidend für die Auswahl eines Entgratvorgangs.

Die sinnvolle Wahl der Entgrattechnologie beinhaltet die sinnvolle Frage, welches Entgratverfahren eingesetzt werden soll und wirkt sich wesentlich auf die Investition in Anlagen, Prozessausrüstung und Umweltschutz aus.

Schlussnotizen

Die Ursachen und Bekämpfungsmaßnahmen für die Bildung scharfer Kanten und Grate der Aufzugsblechteile und deren Entfernungsprozess wurden oben dargestellt. Denken Sie daran, dass es beim typischen Stanz-/Scherprozess schwierig ist, Grate vollständig zu vermeiden. Aber andererseits können wir geeignete Bedingungen, Kontrollmaßnahmen und Eliminierungsverfahren wählen. Es wird dazu beitragen, die Produktivität zu steigern, die Kosten nach dem Prinzip der Qualitätssicherung zu begrenzen und die Risiken von Graten und scharfen Kanten auf ein Minimum zu reduzieren.

Wenden Sie sich an Runsom, um Ihre Blechteile zu entgraten

Es ist von großer Bedeutung, einen Hersteller mit umfangreichem Wissen und Erfahrung für die Herstellung Ihrer Blechteile zu finden. In diesem Zusammenhang Runsom-Präzision kann immer Ihre erste Wahl sein. Ob Sie Ihre Edelstahl-Blechteile bearbeiten oder entgraten möchten, bitte kontaktiere uns direkt und wir helfen gerne weiter. Wir wählen das am besten geeignete Entgratverfahren, um das glatteste Ergebnis für Ihre fertigen Blechteile zu erzielen.

Wir bieten auch eine Reihe von CNC-Bearbeitungsdienste, von CNC-Fräsen, CNC-Drehen, zu Oberflächenveredelung Optionen, um Ihre Bearbeitungsanforderungen zu erfüllen. Anfrage ein schnelles Zitat Starten Sie jetzt Ihr nächstes Projekt mit uns.

Andere Artikel, die Sie interessieren könnten: