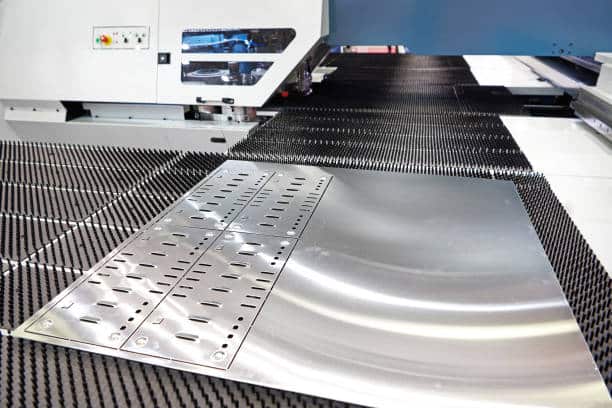

Die Blechfertigung ist eine äußerst vielseitige und kostengünstige Methode zur Herstellung von Metallteilen. Die Herstellung erfolgt jedoch durch einige Fertigungstechniken wie Formen, Stanzen, Biegen und Schneiden, zusätzlich Nachbearbeitung oder Endbearbeitung ist oft erforderlich, um die physikalischen oder ästhetischen Eigenschaften der gefertigten Teile zu verbessern. Beispielsweise bieten Aluminiumblechoberflächen Haltbarkeit und Rostschutzeigenschaften.

Für die moderne Blechfertigung stehen verschiedene Arten der Blechbearbeitung zur Verfügung. Um den Prozess zu vereinfachen, werden in diesem Artikel 11 gängige und hochwertige Blechbearbeitungsoptionen untersucht und Hinweise zur Auswahl der geeigneten Bearbeitungen gegeben. Lass uns anfangen!

11 Arten von Blechoberflächen

In diesem Teil werden 11 gängige Endbearbeitungsoptionen für aus Blech gefertigte Teile hervorgehoben. Die hier aufgeführten Optionen erheben jedoch keinen Anspruch auf Vollständigkeit und es stehen zusätzliche zur Verfügung. Runsom Precision kann dabei helfen Blechbearbeitung und Finishing-Lösungen.

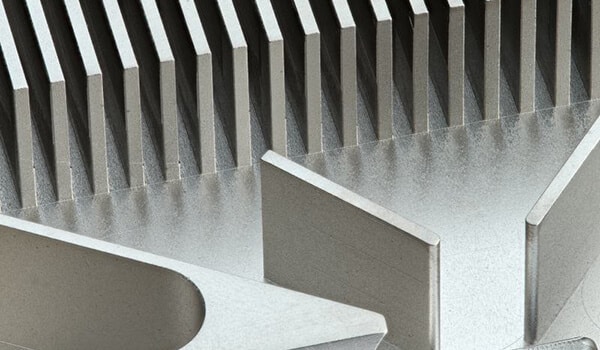

1. Standard-/Bearbeitungsoberflächen

EIN Standardausführung bezieht sich auf das Fehlen jeglicher Nachbearbeitung des Endteils. Dieses Verfahren wird typischerweise eingesetzt, wenn das Grundmaterial die Anforderungen der Anwendungsumgebung erfüllt. Beispielsweise erfordern Teile aus Edelstahl 316, die in korrosiven Umgebungen verwendet werden, normalerweise keine zusätzliche Nachbearbeitung, außer Beizen und Passivieren, da das Metall von Natur aus für solche Umgebungen gut geeignet ist. Darüber hinaus gibt es Fälle, in denen das natürliche Aussehen eines Teils als attraktiv angesehen wird und ein weiterer Grund dafür ist, es nicht fertigzustellen.

2. Galvanisieren

Galvanisieren, auch Elektroabscheidung genannt, ist ein häufig verwendetes Verfahren zur Veredelung von Blechen. Dabei wird eine dünne Schicht Opfermetall auf die Oberfläche des Blechteils aufgetragen. Um dies zu erreichen, wird das Opfermetall auf der Anode platziert, während das Blechteil in Gegenwart eines Elektrolyten auf der Kathode platziert wird. Die beiden Metalle werden durch elektrischen Strom verbunden und chemisch miteinander verbunden.

Es stehen verschiedene Galvanikmaterialien zur Verfügung, die jeweils eine einzigartige Kombination von Eigenschaften bieten. Bei Runsom Precision bieten wir Galvanikdienstleistungen für Blechteile aus Nickel, Zinn und stromlosem Nickel an. Beim Galvanisieren muss unbedingt berücksichtigt werden, dass die Toleranzen des Originalteils die Dicke der endgültigen Beschichtung berücksichtigen müssen.

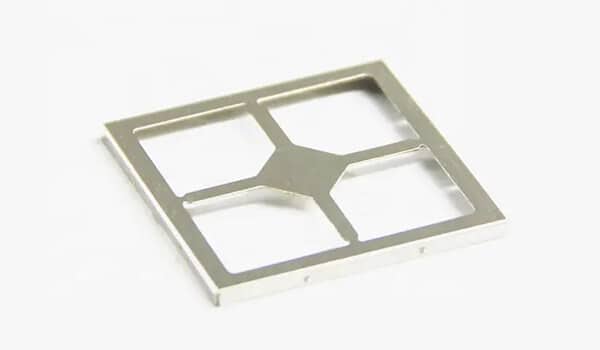

Der Prozess der Galvanisierung kann je nach verwendetem Opfermetall die Leitfähigkeit eines Teils verbessern und es widerstandsfähiger gegen Strahlung machen, was es zu einer beliebten Methode zur Herstellung von Strahlungsschutzschilden macht.

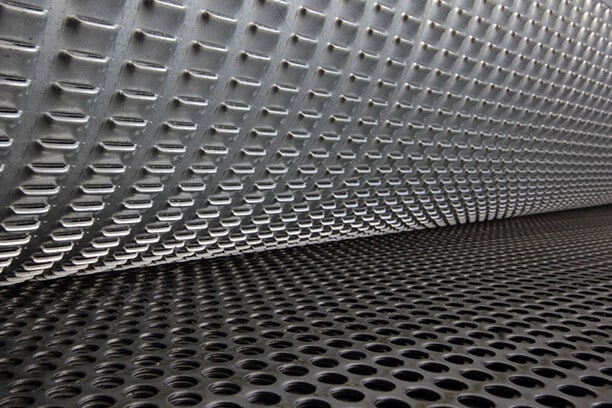

3. Perlenstrahlen

Perlstrahlen ist ein gängiges Veredelungsverfahren für Bleche. Als Strahlmittel werden Sand oder Glasperlen verwendet, wodurch die Strahlkraft weniger hart ist als beim herkömmlichen Sand-/Kiesstrahlen. Bei dieser Methode wird ein geringerer Luftdruck verwendet, was zu einem geringeren Materialabtrag von der Oberfläche des Teils führt. Das Hauptziel des Perlenstrahlens besteht darin, Werkzeugspuren oder andere unschöne Mängel zu beseitigen und so eine gleichmäßige Oberflächenbeschaffenheit zu erzielen. Darüber hinaus kann das Perlenstrahlen die Faserrichtung auf Blechen verbergen, was sich positiv auf die Schaffung eines einheitlichen Erscheinungsbilds lasergeschnittener Metallteile auswirkt.

Das Glasperlenstrahlen gilt als optisch ansprechendes Finish für Bleche und erzeugt ein mattes Finish, was es zu einer beliebten Wahl für Aluminiumblechteile macht, die eine hohe optische Qualität erfordern. Das Perlenstrahlen kann je nach Bedarf mit anderen Veredelungsverfahren gekoppelt werden. Dieses Finish eignet sich besonders gut für Teile, die ästhetische Eigenschaften erfordern.

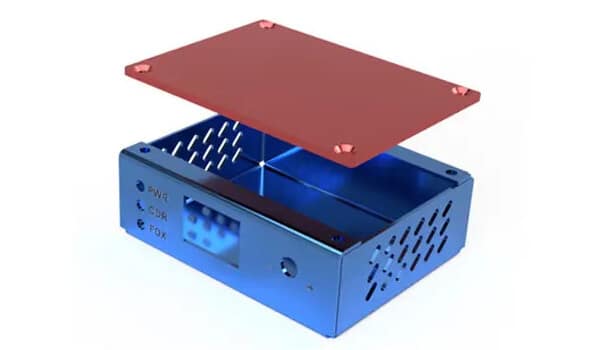

4. Eloxieren

Eloxieren ist eine Form der Blechveredelung, die am häufigsten eingesetzt wird Aluminium und Titanblechteile. Dabei wird durch einen elektrochemischen Prozess eine korrosionsbeständige Schicht auf der Oberfläche des Blechteils aufgebaut.

Beim Eloxieren wird das Blechteil in ein saures Elektrolytbad getaucht und mit elektrischem Strom beaufschlagt. Durch das Zusammenspiel dieser Elemente wird die Oberfläche des Blechteils in eine anodische Oxidschicht umgewandelt, die vollständig in die Teileoberfläche integriert ist.

Das Eloxieren kann in drei Haupttypen eingeteilt werden, und jeder Typ ist weiter in zwei Klassen unterteilt.

- Typ I: Dieser Typ ist weniger verbreitet als die beiden anderen Typen und wird hauptsächlich in Luft- und Raumfahrtanwendungen verwendet, um eine dünne, aber dennoch äußerst korrosionsbeständige Beschichtung zu erzeugen.

- Typ II: Es wird in Klasse 1 und Klasse 2 unterteilt und erzeugt eine dünne Oxidschicht, die in verschiedenen Farben eingefärbt werden kann, um ein ansprechendes Erscheinungsbild mit guter Korrosionsbeständigkeit zu erzielen. Klasse 1 bezeichnet ungefärbte Beschichtungen, während sich Klasse 2 auf gefärbte Beschichtungen bezieht. Während Schwarz die am häufigsten verwendete Farbe für das Eloxieren vom Typ 2 ist, sind auch andere Farboptionen verfügbar, z. B. klar, blau, rot, gold, gelb, orange, grün und lila.

- Typ III: Dieser Typ erzeugt eine viel dickere Beschichtung (etwa zwei- bis viermal dicker als Typ 2), wodurch er verschleißfester ist als Typ 2 und dennoch das gleiche Maß an Korrosionsbeständigkeit bietet. Klasse 1 bezeichnet eine klare Hartbeschichtung, während sich Klasse 2 auf eine schwarze Hartbeschichtung bezieht.

Die Eloxierung kann eine Reihe von Möglichkeiten bieten Oberflächenfinish Farben. Es handelt sich um einen vielseitigen Veredelungsprozess, der bei der Herstellung mechanischer Teile, Präzisionsinstrumente, Flugzeug- und Automobilkomponenten und vielem mehr eingesetzt wird.

5. Chemische Vernickelung

Wie der Name schon sagt, unterscheidet es sich von anderen Beschichtungsverfahren dadurch, dass ein chemisches Bad zum Beschichten des Teils verwendet wird, anstatt sich bei der Beschichtung von Materialien auf den elektrolytischen Effekt zu verlassen.

Vernickelung ist eine Art Beschichtung mit unterschiedlichem Phosphorgehalt, die die Korrosionsbeständigkeit der Beschichtung verbessern und gleichzeitig ihre Härte und Verschleißfestigkeit verringern kann. Der wesentliche Vorteil dieser Beschichtungsart besteht darin, dass sie alle Oberflächen gleichmäßig bedeckt, auch solche, die mit anderen Beschichtungsmethoden nicht oder nur schwer zu erreichen sind. Daher ist es eine der besser geeigneten Fertigungsbearbeitungen für Blechteile mit komplizierten Formen. Darüber hinaus kann die stromlose Vernickelung auf einer breiteren Palette metallischer Oberflächen eingesetzt werden. Dieses Finish kann auch durchlaufen werden Wärmebehandlung um seine mechanischen Eigenschaften zu verbessern.

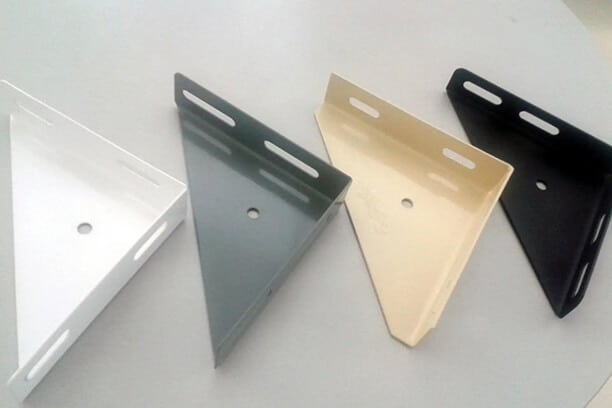

6. Pulverbeschichtung

Im Vergleich zu anderen Fertigungsoberflächen für Bleche Pulverbeschichtung bietet eine der umfangreichsten verfügbaren Farbpaletten. Es können auch verschiedene Oberflächenveredelungen erzeugt werden, darunter strukturierte, glänzende, halbglänzende, metallische und flache Oberflächen.

Pulverbeschichtung ist ein kosmetischer Verarbeitungsprozess, bei dem pulverförmige Farbe auf die Oberfläche eines Materials aufgetragen wird. Bei der Blechbearbeitung wird das Blech anschließend gebrannt, sodass der Lack an seiner Oberfläche haftet und so eine robuste Schicht entsteht, die sowohl korrosions- als auch verschleißfest ist. Damit übertrifft die Pulverbeschichtung herkömmliche Lackierverfahren durch die Bildung einer stabilen Schicht außerhalb des Bauteils.

7. Elektrophoretische Malerei

Elektrophoretische Malerei, auch E-Coating genannt, ist eine Methode zum Auftragen von Farbe auf Metalloberflächen mithilfe von elektrischem Strom. Dieses Verfahren erhöht die Haltbarkeit der Produkte, indem es einen besseren Korrosionsschutz bietet. Obwohl die E-Beschichtung der Pulverbeschichtung ähnelt, bietet sie einzigartige Vorteile, die sie von anderen abheben.

Beim E-Coating-Verfahren werden Blechteile in eine chemische Lösung getaucht, die Epoxidharz, Paste und entionisiertes Wasser enthält. Durch Anlegen einer bestimmten Spannung an die Lösung wird die Beschichtung dazu gebracht, am Metall zu haften. Diese präzise Technik garantiert eine gleichmäßige Dicke im Mikrometerbereich über die gesamte Oberfläche.

8. Vergoldung und Versilberung

Das Aufbringen von Gold- und Silberbeschichtungen auf ein Metallteil erfolgt mithilfe eines Galvanikverfahrens.

Gold ist ein hervorragender Leiter, der außerdem beständig gegen Korrosion, Anlaufen und Oxidation ist. Dadurch ist es eine ideale Beschichtung für elektrische Kontakte. Darüber hinaus bietet Gold eine hervorragende Lötbarkeit und eignet sich daher gut für elektronische Bauteile. Vergoldung wird in verschiedene Typen und Klassen eingeteilt. Die Typen stehen im Allgemeinen für die Reinheit des bei der Beschichtung verwendeten Goldes, während sich die Klassen auf die Dicke beziehen.

Versilberung übertrifft die Vergoldung in mehreren Aspekten. Es verfügt über eine bessere elektrische Leistung und ist kostengünstiger als eine Vergoldung. Dennoch sind Blechteile bei der Anwendung dieser Technik anfällig für Oxidation, was letztendlich zu einer Verringerung ihrer elektrischen Leitfähigkeit führen kann.

9. Chemische Filmbeschichtung

Chemische Filmbeschichtungen werden als Versiegelungsbeschichtungen bezeichnet, was bedeutet, dass sie lediglich Korrosionsbeständigkeit bieten und keinen zusätzlichen Verschleißschutz bieten. Chemische Filmbeschichtungen bieten jedoch zusätzliche Vorteile: Sie bewahren die elektrische Leitfähigkeit und fördern die Haftung von Lack- und Pulverbeschichtungen am Grundmaterial. Darüber hinaus können diese Beschichtungen nachträglich mit Eloxallacken überzogen werden. Nachfolgend sind die Klassifizierungen chemischer Filmbeschichtungen aufgeführt:

- Typ 1: Dieser Typ wird nicht häufig verwendet, da er sechswertiges Chrom enthält, eine streng kontrollierte Chemikalie, die zu einer goldenen oder braunen Beschichtung führt.

- Typ 2: Es werden Zirkonium, Titan oder dreiwertiges Chrom verwendet, was zu einer klaren Beschichtung führt. Dies ist die standardmäßige chemische Filmbeschichtung, die in Luft- und Raumfahrt- und Militäranwendungen eingesetzt wird.

- Klasse 1A: Dieser Typ soll die Korrosionsbeständigkeit des Grundmaterials verbessern und gleichzeitig als Grundierung für dekorative oder korrosionsbeständige Farben dienen. Diese Beschichtung ist typischerweise dicker als Beschichtungen der Klasse 3.

- Klasse 3: Diese Art von Beschichtung wurde entwickelt, um eine höhere Korrosionsbeständigkeit zu bieten, ohne die elektrische Leitfähigkeit zu beeinträchtigen.

10. Passivierung

Passivierung ist ein Oberflächenveredelungsprozess, der das Unterziehen beinhaltet rostfreier Stahl oder andere Legierungen zu einer Säurelösung, um freies Eisen von der Oberfläche zu entfernen und so ein „passives“ Metall zu bilden.

Die restlichen Elemente verändern die Reaktivität der Metalloberfläche, was zu einer rost- und korrosionsbeständigeren Oberfläche führt. Prozesse wie Schweißen, Schneiden und Schleifen können die Oberfläche des Blechs durch das Einbringen von Fremdstoffen verändern, weshalb eine Passivierung als nächster Arbeitsgang empfohlen wird.

Durch Passivierung kann die Korrosionsbeständigkeit des Metalls erhöht werden. Damit der Prozess jedoch erfolgreich ist, muss das Metall vor der Passivierung gründlich gereinigt werden; andernfalls ist es möglicherweise nicht wirksam. In einigen Fällen können Oberflächenschäden bei Prozessen wie Schneiden, Schleifen oder Schweißen zu Korrosion führen, sodass eine Passivierung erforderlich sein kann. Der Prozess muss möglicherweise während der Lebensdauer des Teils erneut angewendet werden.

11. Elektropolieren

Elektropolieren, genannt elektrolytisches Polieren, elektrochemisches Polieren oder anodisches Polieren, ist ein elektrochemischer Endbearbeitungsprozess, bei dem eine dünne Materialschicht von einem Metallteil, hauptsächlich Edelstahl oder anderen vergleichbaren Legierungen, entfernt wird. Es ist besonders vorteilhaft beim Polieren und entgraten zerbrechliche oder kompliziert geformte Teile. Dieser Prozess kann abnehmen Oberflächenrauheit um bis zu 50%, was zu einer glatten und ultrasauberen Oberfläche führt.

Elektropolieren kann als Umkehrung des Galvanisierens betrachtet werden. Anstatt eine dünne Schicht positiv geladener Metallionen aufzutragen, löst es mithilfe eines elektrischen Stroms eine dünne Schicht Metallionen in einer Elektrolytlösung auf.

Tipps zur Auswahl der richtigen Blechbearbeitungstechnik

Es reicht nicht aus, nur Kenntnisse über die Oberflächenbearbeitung von Blechen zu haben. Es ist auch wichtig zu verstehen, wie man das geeignete Veredelungsverfahren auswählt. Berücksichtigen Sie die folgenden Überlegungen, um sicherzustellen, dass Sie die optimale Blechbearbeitungslösung auswählen:

Kosten

Der entscheidende Faktor für die Art der zu verwendenden Blechbearbeitung ist entscheidend. Prüfen Sie alle verfügbaren Optionen hinsichtlich der Preisgestaltung, bevor Sie die geeignete Option auswählen. Beispielsweise kann das Eloxieren recht teuer sein. Daher ist es wichtig zu verstehen, wie Kosten und Qualität in Einklang gebracht werden können, um die besten Ergebnisse zu erzielen.

Arten von Blechmaterialien

Welches Blechbearbeitungsverfahren Sie verwenden können, hängt von der Art des Materials ab, mit dem Sie arbeiten. Bestimmte Blechbearbeitungsverfahren eignen sich nur für bestimmte Materialien. Eloxieren ist beispielsweise nur mit Aluminium und Titan kompatibel.

Es ist auch wichtig zu beachten, dass Materialien unterschiedliche Härtegrade aufweisen. Der Einsatz abrasiver Endbearbeitungslösungen wie Perlenstrahlen auf weichen Blechen kann zu Schäden am Bauteil führen.

Zweck

Blechveredelungen eignen sich ideal zur Verbesserung ästhetischer oder funktionaler Eigenschaften. Jede der oben genannten Veredelungslösungen ist für ästhetische Zwecke geeignet, wenn auch in unterschiedlichem Maße. Ebenso dienen sie funktionalen Zwecken, wiederum in unterschiedlichem Ausmaß. Beispielsweise ist die Veredelung von Edelstahlblechen nur aus ästhetischen Gründen erforderlich. Andererseits werden Veredelungen von Aluminiumblechen sowohl aus ästhetischen als auch funktionalen Gründen genutzt.

Dicke der Beschichtung

Auch die Dicke der Beschichtung ist ein wichtiger Gesichtspunkt bei der Auswahl der Oberflächenveredelung von Blechen. Eine häufige Beobachtung bei den oben genannten Veredelungslösungen ist ihre Abhängigkeit von der Beschichtungsdicke. Hier einige Beispiele für die Schichtdicke der oben genannten Oberflächen:

- Je nach Art werden beim Eloxieren Dicken zwischen 0,5 µm und 150 µm erzeugt.

- Durch Galvanisieren werden typischerweise Dicken im Bereich von 5 µm bis 25 µm erreicht.

- Bei der Pulverbeschichtung liegt die Dicke typischerweise zwischen 35 µm und 200 µm.

Zykluszeit

Bei der Auswahl eines Veredelungsverfahrens ist es entscheidend, die Produktionsgeschwindigkeit zu berücksichtigen. Wenn Ihre Frist knapp ist, sollten Sie sich für eine schnelle Blechbearbeitungslösung entscheiden. Dennoch ist es wichtig, diese Überlegung mit der Qualität in Einklang zu bringen, da eine höhere Qualität möglicherweise mehr Zeit für die Produktion erfordert.

Fazit

Für die Blechbearbeitung stehen verschiedene Oberflächenveredelungen zur Verfügung, jede mit ihren einzigartigen optischen Effekten und Einsatzzwecken. Sie können einen Mehrwert wie ästhetisches Aussehen, Haltbarkeit, Korrosionsbeständigkeit und mehr bieten. Allerdings bieten unterschiedliche Oberflächenveredelungsoptionen unterschiedliche Eigenschaften, Leistungen und Verarbeitungskosten und nicht alle sind für alle Metalle geeignet. Daher ist es wichtig, ihre Anwendungen zu berücksichtigen, wenn Sie die geeigneten Oberflächenveredelungen für Ihre Bleche auswählen. In diesem Artikel werden 11 hochwertige Veredelungsverfahren und Überlegungen besprochen, um Ihnen bei der Auswahl des richtigen Veredelungsverfahrens für Ihre Projekte zu helfen.

Ihre Lösung für die Herstellung und Endbearbeitung von Blechteilen – Runsom Precision

Runsom Precision verfügt über jahrelange Erfahrung in Blechbearbeitung und bietet über unser umfangreiches Lieferantennetzwerk Zugang zu einer Vielzahl von Oberflächenveredelungstechniken für Blechteile. Unsere Produkte sind seit jeher auf die spezifischen Zwecke und Bedürfnisse unserer Kunden zugeschnitten, was uns dazu veranlasst hat, unsere Verarbeitungstechniken für Blechteile kontinuierlich zu verbessern. Fordern Sie ein sofortiges Angebot an oder direkt Wenden Sie sich an unsere Experten heute!

Weitere Artikel, die Sie interessieren könnten: