There has been a rise in the number of industrial needs and applications, which has led to a rise in the demand for sophisticated and high-quality products. Thankfully, casting processes may be broken down into various subcategories, each of which can produce complicated and accurate products suited to a particular set of uses and requirements.

It is helpful to be aware of both the benefits and drawbacks of the various casting methods before deciding which one to use to meet your manufacturing project’s needs. This article offers a concise introduction to various casting methods, discussing their advantages and disadvantages.

The Casting Procedure in Brief

Casting is a process of manufacturing that involves pouring molten metal into a mold, allowing it to solidify while allowing it to cool to room temperature. This results in the production of metal pieces with the desired shape. Regardless of the dimensions of the components being produced, it is capable of creating complicated and sophisticated pieces.

Because casting can make isotropic metal components in large numbers, it is an appropriate method for mass manufacturing because of its capability. In addition, there are several forms of casting, each of which is distinguished from the others by the kind of material and mold it employs to fulfill the needs of a particular user.

There are Many Types of Casting Processes

There are many distinct processes for casting, and each type has a unique set of benefits and drawbacks that vary depending on the user’s requirements.

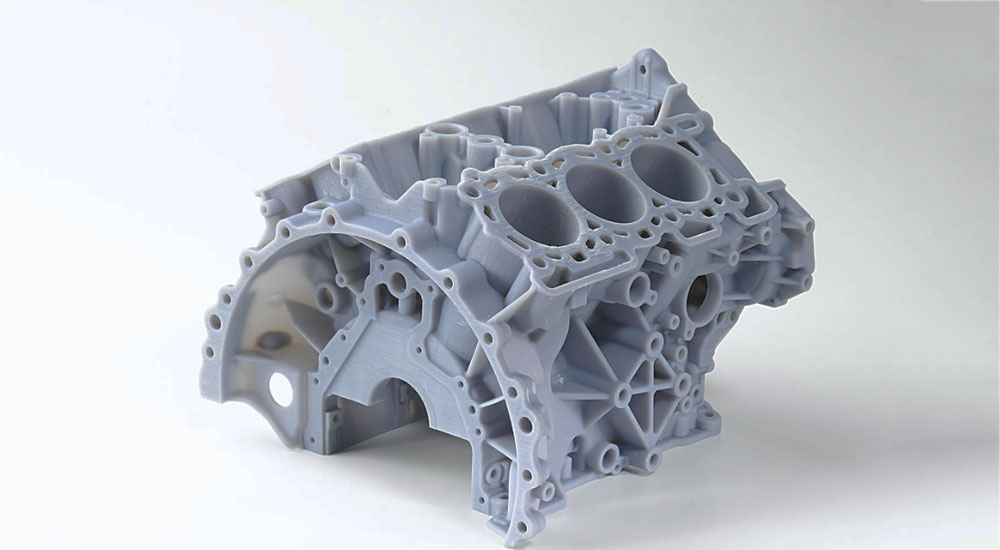

Sand Casting Process

Various ferrous and non-ferrous metal alloys may be cast using the sand casting method. Metal casting components for automobiles, such as engine blocks, cylindrical heads, crankshafts, etc., are only a few examples of products that benefit from their widespread usage in industrial units for mass production.

A mold constructed of silica-based materials, including naturally-bonded or synthetic sand, is used to provide a uniform mold surface for the procedure. The mold’s surface is divided into the upper cope and lower drag halves. Pouring molten metal into the mold and letting it cool into the desired form is accomplished. The last step in metal casting is removing excess material and finishing the final product.

Learn the benefits and drawbacks below.

Advantages:

- Relatively cheap in respect of production costs particularly in small-scale production

- Manufacturing of large parts

- Can cast iron and non-ferrous alloys

- Recyclable

- Machining of metals with high melting points like titanium and steel

Disadvantages:

- Lower level of accuracy in contrast of other alternatives

- Not suitable for parts with pre-determined size and weight specifications

- Products made in this process have a rough surface finish

Gravity Die Casting

Gravity die casting, also often characterized as permanent mold casting, is a method of fabricating metals and metal alloys by reusing molds composed of metals such as steel, graphite, and other similar materials. This metal casting may produce various items, including gears, gearboxes, hose fittings, wheels, engine pistons, etc.

During the process, gravity is used to facilitate the pouring of liquid metal into the mold cavity directly. The die may be inclined to manage the filling, which results in greater coverage. After the molten metal has been allowed to cool, the goods are formed by letting them solidify inside the mold. Lead, aluminum, zinc, and magnesium alloys, as well as certain bronzes and cast iron, are all easier to cast thanks to this method.

In contrast to other pressure casting procedures, this one uses a bottom-up method to fill the mold. A greater casting rate is achieved with this method than with sand casting. However, the hefty price tag is mostly attributable to the metal molds required for production.

Learn the benefits and drawbacks below.

Advantages:

- Higher surface quality of products because of rapid solidification

- Fabricated products with tight tolerance and high accuracy

- Increased productivity, reduced production cost and time due to reusable molds

- Fabricated products have better mechanical properties

Disadvantages:

- It’s a challenge to cast objects requiring complex shapes

- Higher manufacturing costs of molds

- A dent may leave in the product when the casting is removed from the mold by the ejection mechanism

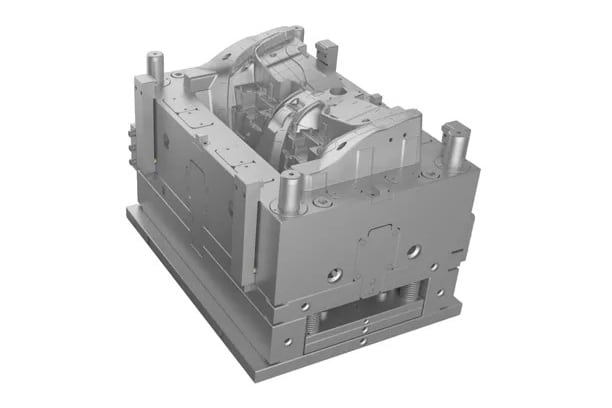

Pressure Die Casting

There are two pressure die-casting methods. Both low-pressure and high-pressure die casting are examples of this process. High-pressure die casting has gained popularity for the mass manufacturing complicated geometries requiring great accuracy. On the other hand, low-pressure die casting is the method of choice for mass-producing both big and simple components.

Non-ferrous metals and alloys, including zinc, tin, copper, and aluminum, are fed under high pressure into a reusable mold covered with lube in this method of metal casting. It is necessary to keep the pressure high during the quick injection procedure because it prevents the metal from hardening. As the last step, casting extraction and finishing occur to eliminate any lingering waste.

Filling the mold is where pressure die casting and gravity die casting diverge. As opposed to gravity die casting, pressure die casting employs pressure and injects molten metal directly into a metal die. Next, the liquid metal is swiftly cooled to make the finished product.

Learn the benefits and drawbacks below.

Advantages:

- Close dimensional tolerance and high accuracy

- Great product quality and high efficiency

- Fewer needs for post-casting machining

- Unnecessary for the replacement of the die

Disadvantages:

- Higher tool costs

- Only useful for non-ferrous materials

- Not ideal for structural parts since the mechanical properties of products are hard to be determined

- A higher capital investment due to complete setup

Investment Casting

Investment casting, also called lost-wax casting, is the method of making a ceramic mold from a wax pattern by combining the wax with a fluxing agent and a binder. Once the mold is ready, molten metal is poured into it to create castings. Metal casting goods like gears, cycle trunks, moto discs, and replacement parts for blasting machines may all be made using investment casting. Note that it is a costly and labor-intensive method that can be utilized for mass production or complicated castings.

Learn the benefits and drawbacks below.

Advantages:

- Ideal for producing parts needing thin walls, high surface quality, and more complexity

- Decreased needs for post-casting machining

- Useful for casting alloys hard to melt like thin steel, stainless steel, etc

- Can cast product with 90-degree angles

Disadvantages:

- Higher labor costs

- Longer production cycle

- Higher manufacturing costs of molds

- New mold requirements for creating wax patterns for each casting cycle

Plaster Casting

Plaster casting is quite similar to sand casting, with the main difference being that the mold is created using a Plaster of Paris compound. Plaster’s reduced thermal conductivity and heat capacity mean that it cools the metal slower than sand, allowing for more precision, even in the case of narrow cross-sectional components. However, it can’t handle the heat of ferrous materials at high temperatures.

Notably, the plaster mold casting method may produce castings as little as 30 grams and as big as 45 kg. The figure below demonstrates this technique with a cast component with a section thickness of 1 mm.

Learn the benefits and drawbacks below.

Advantages:

- High dimensional accuracy

- Smooth surface finish

- Capability to cast complex shapes with thin walls

Disadvantages:

- Higher production costs than most casting operations

- The plaster molding material may need to be replaced frequently

- Not feasible for high melting points materials

- In contrast of sand casting, the used material is unstable

Centrifugal Casting

Centrifugal casting, which is often referred to as roto casting, is a procedure that uses centrifugal forces to manufacture cylindrical pieces for use in industrial settings. In this method of casting metal, molten metal is poured into a rotating die that has been heated before the process begins. When the die is under a great deal of pressure, the centrifugal forces assist in distributing the molten metal throughout the die.

True centrifugal casting, semi-centrifugal casting, and vertical centrifugal casting are the three types of centrifugal casting. In true centrifugal casting, only half of the mold is filled, while in semi-centrifugal casting, the whole mold is filled. In true centrifugal casting, however, molten metal adheres to the sidewalls because of the constant rotation. Vertical centrifugal casting, on the other hand, employs directed molding in the same way as true centrifugal casting does.

Cylinders and other rotating forms are common results of centrifugal casting—items like bush bearings, piston rings, clutch plates, cylinder liners, etc. Metal flaws like blow holes, shrinking, and gas pockets may be minimized by pouring from the center of the mold. Unfortunately, not all metal alloys may be used with this method.

Learn the benefits and drawbacks below.

Advantages:

- Lower wastage and higher production yields

- High density castings virtually without defects

- Facilitate the manufacture of barrel and sleeve composite metal castings

- No need for risers and gates

Disadvantages:

- Needing higher investments

- High costs for skilled labor

- Limited to the production of parts with specific shapes

Lost-Foam Casting

Like investment casting, the lost-foam casting process employs a foam pattern instead of a wax one. Coating with refractory ceramic occurs after the pattern is produced and may be accomplished through dipping, coating, sprinkling, or brushing. The product is then cast by pouring molten metal into a mold.

This method applies to many materials, including carbon steel, alloy steel, ferrous alloy, alloy cast iron, and many others. Specifically, the lost-foam casting method is used to manufacture goods such as pump housing, valves, fittings, and fire hydrants.

High precision and accuracy in production are only two of the many benefits of lost foam casting. Nonetheless, this method is impractical for low-volume applications due to a few constraints.

Learn the benefits and drawbacks below.

Advantages:

- High precision casting

- Available for flexible design

- Cost-effective for large-scale production

- Clear production

Disadvantages:

- High pattern costs for small-scale production

- Multiple production processes lead to slower lead time

- Potential distortion and damage of the pattern as a result of low strength

Vacuum Casting

By definition, vacuum casting is a method of casting in which the mold cavity is evacuated at a pressure of 100 bar or less. The molten material is poured into the mold cavity within a vacuum chamber to prevent air bubbles from forming in the metal. While metal is injected into the die, the vacuum drainage of the die cavity helps keep trapped gases from the cavity to a minimum. The next step is to harden the metal in a chamber before being released from the mold.

The automotive, aerospace, electrical, maritime, communications, and other sectors are just a few of the many that regularly use the vacuum die-casting method. Therefore, automotive body elements and structural chassis components are only two examples of what may be made using this technique.

Learn the benefits and drawbacks below.

Advantages:

- Enhanced mechanical properties and improved surface quality of die casting

- Ideal for the manufacture of products with thin walls

- Allows products to be welded and heat treated

- Perfect for small batch production

Disadvantages:

- High costs of tooling

- The mold used in the process is not durable

- Potential hollowness problems

Squeezing Casting

Squeeze casting, also known as liquid forging, is a hybrid metal forming method that combines die forging and casting in permanent molds into a single step. During this procedure, a certain quantity of molten metal alloy is fed into a die. Then pressure is used to mold the material into the desired configuration. After that, the metal component is heated to a temperature higher than its melting point and removed from the die.

Squeezing die casting, in particular, is a casting method that has promise for use in producing safety-critical components for automobile systems. For instance, chassis frames, brackets, nodes, space frame joints, and aluminum frontal steering knuckles are all examples of safety-critical components.

The advantages of casting and forging are brought together in this particular metal casting. For instance, using high pressure during the hardening process helps to avoid shrinkage and porosities. On the other hand, due to the specialized tooling needs, this casting method is not as popular for mass production as some other casting methods.

Learn the benefits and drawbacks below.

Advantages:

- Avoid internal defects such as shrinkage holes, pores, etc

- Smooth surface finishes

- Avert casting cracks

- Prevent wastage of raw materials

- High strength products

Disadvantages:

- The overall process is long and needs precision control

- The part geometry is less flexible

- Lower productivity

Continuous Casting

In line with what the name says, it enables the mass manufacture of metal profiles with steady cross-sections. This particular casting method is often used in manufacturing steel bars. Additionally, the vertical cast produces semi-continuous castings such as billets, ingots, bars, and other similar items.

During this procedure, molten metal is poured at a predetermined rate into an open-ended mold that has been cooled with water. This mold is designed to permit a surface of solid metal to develop on top of the liquid metal in the mold’s middle. Therefore, the solidification of metal takes place from the outside in. As soon as this procedure is complete, strands of metal may be removed from the mold in an ongoing fashion. Mechanical shears or moving oxyacetylene torches may be used to cut off lengths of items that have been predetermined in advance.

Products made using the process of continuous casting are often thick, homogenous, and constant throughout their whole. Its usage is restricted to the applications above.

Learn the benefits and drawbacks below.

Advantages:

- Extensive dimension range of casting parts

- Reduced material wastage

- Constant production results in reduced costs

Disadvantages:

- Center-line shrinkage may occur when there is no continuous cooling of the molds

- High initial investment and large facility space

- Cast only simple shapes with a constant cross section

Shell Molding

The casting process known as shell molding utilizes disposable molds. It is quite similar to the procedure of casting with sand, except that the mold cavity is formed by the sand shell that has been hardened rather than a flask of sand. The sand employed is of a finer grain size than the sand utilized in the process of sand casting. It is combined with a resin for it to be subjected to heat treatment and be able to be solidified into the shell surrounding the pattern.

Shell molding is used to manufacture various industrial items, such as gearbox housings, connecting rods, small-size boats, vehicle hoods, cylinder heads, camshafts, valve bodies, and so on.

The casting products have a surface finish that is of high quality and accurate dimensions. Yet, the pieces that can be cast using this method are restricted in size and weight.

Learn the benefits and drawbacks below.

Advantages:

- No requirements for further machining

- Allows casting of intricate parts with thin walls

- Low requirement for qualified labor force

Disadvantages:

- Not ideal for low volume production

- The part size and weight are limited

- High costs of large casting due to special metal pattern

The Foundational Steps of Various Casting Productions

Casting processes often consist of a series of fundamental steps, such as creating a pattern and mold, choosing metal alloys to pour, and, lastly, finishing the component that was cast.

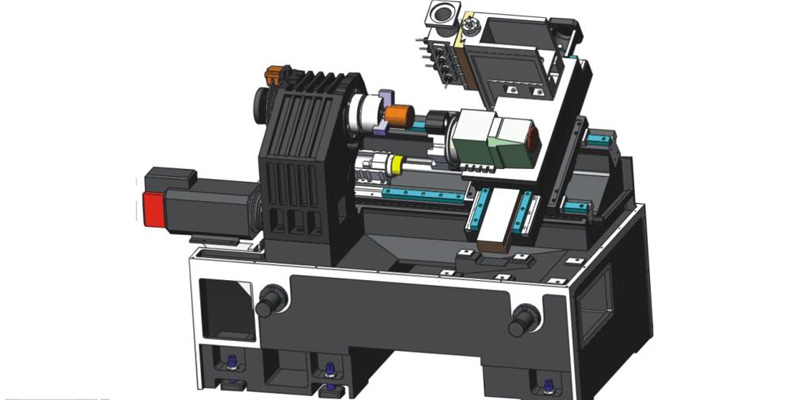

Pattern Making

When developing a pattern, it is necessary first to define the form that the mold will take. Wax, sand, resin, and even wood are some materials used for this purpose.

Mold Making

In a subsequent step, there is a need to produce various molds that may be used for casting. Sand, plaster, or a ceramic shell may be used to create a mold that is only used once. Each of these approaches to production is not like the others. A kiln may also be used to burn patterns formed from foam or wax.

Choose Metal Alloys

Depending on the desired properties, casting may be made from either ferrous or non-ferrous alloys. Alloys are a kind of chemical composition of elements with mechanical qualities that are optimal for the cast applications they will ultimately be used in. Some examples of ferrous alloys are malleable iron, gray iron, and steel. In contrast, non-ferrous metals comprise elements such as bronze, copper, and aluminum alloys.

Melt And Pour The Alloy

After the metal alloys are chosen, the metal is poured into the mold. A piece of solid metal is placed on top of a crucible and heated over an open flame or in a furnace until it melts. Molten metal may be poured straight from the crucible into a smaller mold. Nevertheless, metal may need to be transferred to a bigger ladle before being poured into the mold for larger castings.

Finishing

Once the casting has solidified, the product may be removed and given a final metal finish. Scrubbing or machining away bulkier waste material are two other methods used during the finishing process.

Working with Runsom to Solve Your Casting Needs

Choosing the appropriate approach to casting and the appropriate level of competence for your products is essential. Runsom makes available a team of qualified engineers with a wealth of expertise in various casting services, including die casting services, vacuum-casting services, and injection molding services are also offered to meet diverse demands. We are in a better position to provide you with advice and respond to any questions or concerns that you may have due to the expertise of our functioning team.

Just submit your CAD files and drawings online and you will get a rapid quotation within 24 hours to know how incredible our casting capability is.

Other Articles You May be Interested in: